Sommaire

- Assurance Qualité & Production : impacts de la nouvelle annexe 1 des BPF

- Un expert en inspection visuelle doit-il être un expert technique en système de vision ?

- Taux résiduel de peroxyde d'hydrogène présent dans les isolateurs lors de tests de stérilité. Quel impact sur les données générées ?

- Médicaments de thérapie innovante à base de bactéries.

- Supplier & End-User Disinfectant Qualification Comparison for Cleanrooms

- Achat de remplisseuses BFS pour un site spécialisé dans le PFS.

- Mise en œuvre d’un procédé de fabrication d’ingénierie tissulaire dans le cadre d’un MTI expérimental en thérapie cellulaire.

Un expert en inspection visuelle doit-il être un expert technique en système de vision ?

L’inspection visuelle est devenue, en quelques années, un aspect de la Production Pharmaceutique sur lequel il est mis de plus en plus d’emphase. Elle est en effet à présent considérée comme un des éléments fondamentaux d’une production injectable de qualité assurant la sécurité des médicaments et n’est plus seulement un moyen de détecter et d’éliminer des éléments défectueux produits en amont.

Les dernières années ont vu beaucoup d’évolutions dans ce domaine avec, notamment, la publication de nouvelles directives déjà en place (USP 1790) ou approuvée (annexe 1 BPF, FDA guidance), mais également de nombreuses conférences dédiées à l’inspection visuelle.Le développement de l’inspection visuelle automatique a également généré un besoin d’expertise technique conséquent permettant de concilier la recherche de taux de détection optimum et de rendements acceptables mais également d’assurer la maintenance des équipements au fil du temps.

L’inspection visuelle a de ce fait, de nos jours, des implications très larges à la fois en termes de qualité et d’expertise technique.Dans ce cadre, nous avons été amenées à nous poser la question de la difficulté d’être à la fois un expert en stratégie d’inspection visuelle et un expert technique, notamment pour l’inspection visuelle automatique.

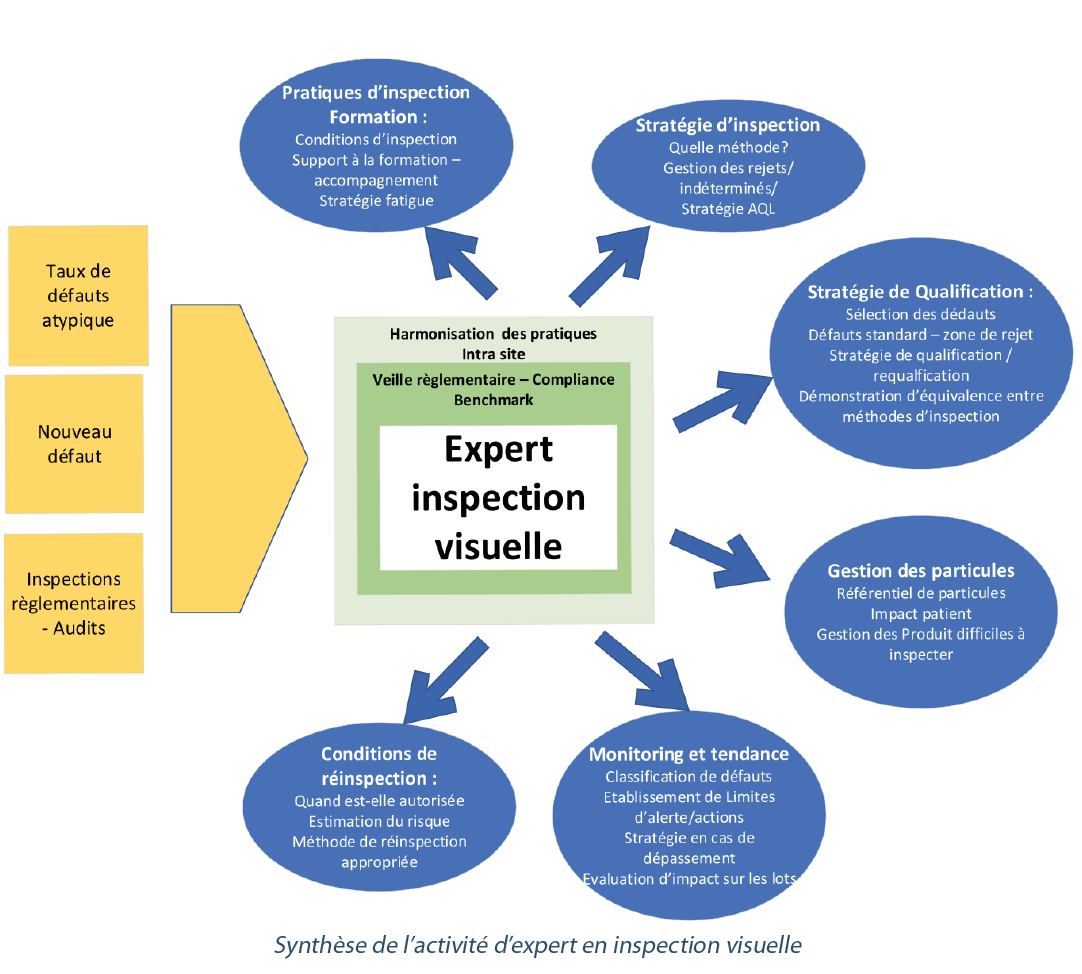

1. L’expert en inspection visuelle

Afin de répondre aux exigences croissantes dans ce domaine, la plupart des sites industriels ont développé un poste d’expert en inspection visuelle chargé de définir la stratégie, de la mettre en œuvre et de la faire évoluer. Cette expertise nécessite à la fois de bien connaître les différentes réglementations relatives à l’inspection visuelle mais également, au vu de :

- l’évolution très importante en cours dans le domaine

- les délais parfois très importants pour adapter les stratégies

- la possible interprétation de certains textes.

Il est plus que souhaitable que cet expert participe à des évènements autour de l’inspection visuelle et développe un réseau de benchmark lui permettant de bien comprendre les attendus et d’anticiper au maximum les futurs attentes. Au-delà de la bonne interprétation des textes, l’expert va devoir mettre en place et faire évoluer la stratégie d’inspection visuelle au sens large.

Une stratégie d’inspection visuelle robuste doit couvrir de nombreux aspects et a des ramifications dans divers domaines de la production injectables. Il va ainsi devoir définir et accompagner :

La stratégie d’inspection en elle-même avec entre autre le besoin de définir :

- La méthode d’inspection la plus adaptée pour des nouveaux produits/contenants,

- La nécessité ou pas d’une seconde passe d’inspection en fonction de la maturité du procédé et du risque de faux-rejets associé,

- Comment gérer les rejets en fonction de la méthode retenue (mise en destruction,retraitement),

- La gestion des prélèvements statistiques – AQL associés et gestion des non conformités.

La mise en place du processus d’évaluation des défauts avec entre autres :

- Comment/combien en classifier

- Comment exploiter les données de classification :

- détermination de limites d’alerte/d’action

- maintien des limites dans le temps

- stratégie en cas de dépassement des limites / gestion du lot.

La stratégie de réinspection :

- Dans quelles conditions est-elle autorisée ?

- Evaluation de la détectabilité des défauts / estimation des défauts résiduels / évaluation de risque

- Quelle méthode de réinspection est possible ?

La stratégie de qualification impliquant entre autres :

- La détermination des défauts à rechercher,

- L’établissement de défauts standard et la détermination de la zone de rejet nécessitant de mettre en œuvre des études de probabilité de détection,

- Le choix des défauts retenus pour la qualification,

- Le déroulement de la qualification (runs, gestion de la fatigue, réaction en cas de non-conformité etc…),

- La comparaison entre méthodes d’inspection.

La mise en place d’une stratégie de gestion des particules impliquant :

- Une connaissance des particules générées par le procédé de fabrication et de leur impact potentiel sur le patient,

- La gestion des particules atypiques,

- La gestion des produits difficiles à inspecter.

La Formation et l’accompagnement du personnel avec notamment :

- La définition des conditions d’inspection (luminosité, couleur des fonds, cadence d’inspection, gestuelle adéquate pour voir les défauts),

- La mise en place de supports adéquats (bibliothèque de défauts, kits de formation),

- L’intégration de la fatigue.

De plus, bien souvent, en cas de taux de défauts atypiques, il participe aux investigations techniques impliquant les différents acteurs du procédé de fabrication afin d’aider à déterminer la cause racine du défaut mais également comment le prévenir. Il sera également consulté en cas de détection de nouveau défaut ou de tout événement sortant du cadre standard de la production. L’expert en inspection visuelle devra donc avoir une connaissance solide de ses procédés de fabrication et de toutes les stratégies en place pour assurer un processus robuste et être capable de déterminer si son procédé reste adapté en cas d’évolution.Dans ce cadre, il est nécessaire qu’il ait un minimum de connaissance technique lui permettant de comprendre le fonctionnement d’un équipement d’inspection visuelle automatisée afin de pouvoir déterminer une stratégie de qualification ou de réinspection par exemple.

2. L’expert technique en système vision

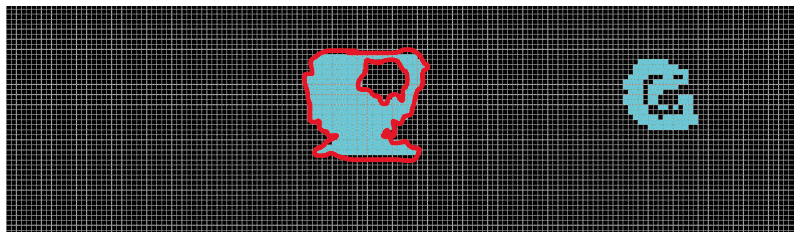

Le fonctionnement des systèmes de vision des machines actuelles d’inspection automatique est propre à chaque fournisseur.Cependant, ils ont globalement la même base : ils partent d’une image qui est pixélisée par le système de vision en différentes nuances de gris et est traitée selon différents paramètres pour permettre la détection des défauts. Il y a généralement 3 cas de configuration sur un système de vision en fonction des défauts recherchés :

- Recherche par quantité de pixels de couleur non acceptable (ex: tache),

- Recherche par mesure d’une distance en pixels entre deux points de l’image ( ex : protège aiguille pas assez enfoncé),

- Recherche par comparaisons d’image d’une même séquence (ex: particule dans la solution).

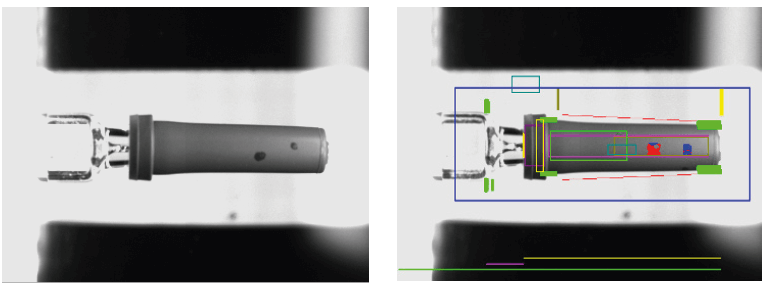

Prenons le 1er cas avec un défaut “tache sur le protège aiguille” d’une seringue pour mieux comprendre le rôle de l’expert technique en système de vision. La détection de défaut est en lien avec un nombre important de paramètres qui forme la base de la recette de vision.

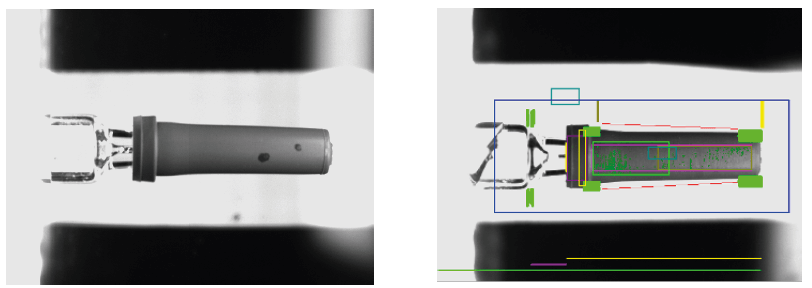

Etape 1. Il faut déterminer les zones en relation avec le défaut en positionnant des fenêtres de recherche.

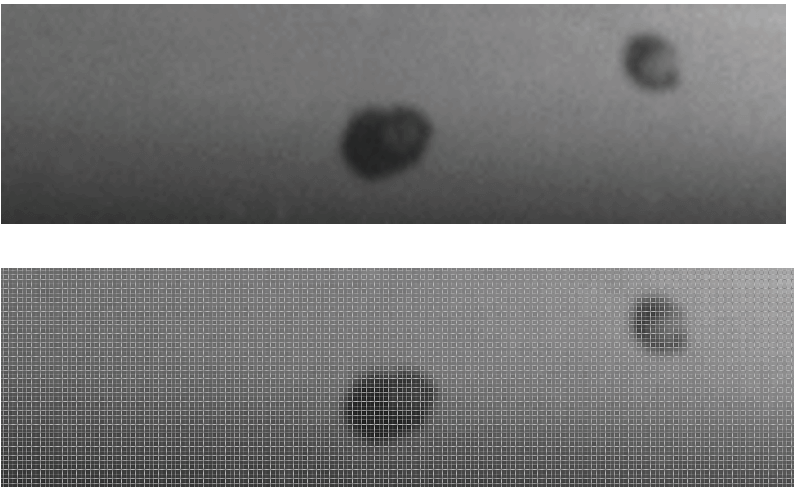

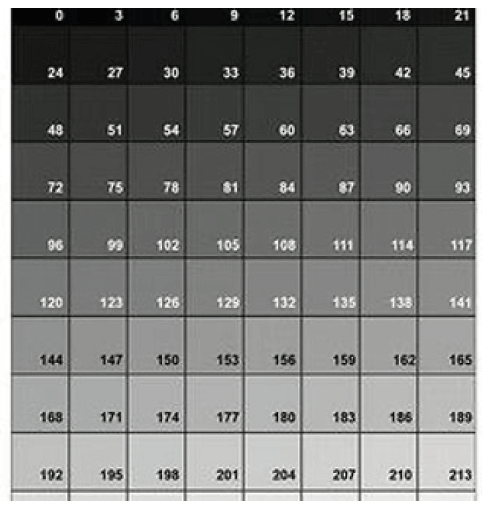

Étape 2. Le système de vision pixelise l’image en nuance de gris

Étape 3. Le défaut “tache sur le protège aiguille” est défini par une couleur différente de la couleur du protège aiguille. Pour cela, il faut déterminer à partir de quelle nuance de gris nous considérons que le défaut n’est pas acceptable.

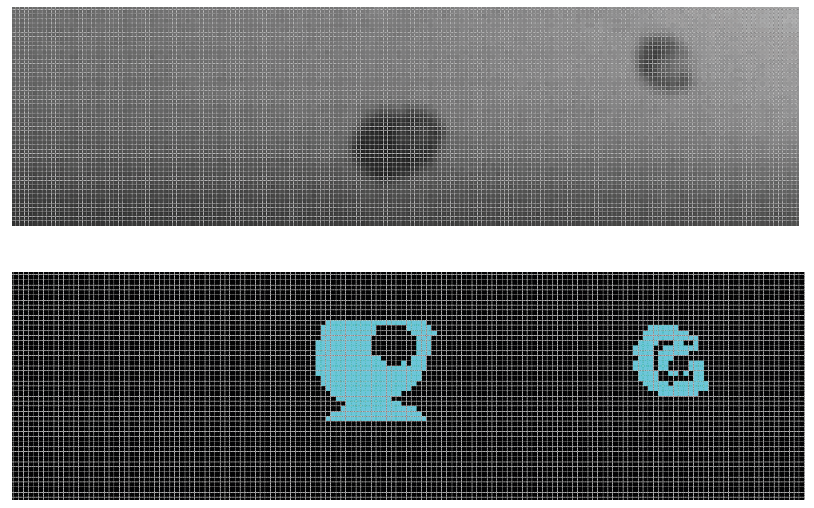

Étape 4. À la suite du choix de la nuance de gris à partir de laquelle nous considérons que nous sommes en défaut, création par le système de vision d’une image en pixels blanc et noir.

Étape 5. Le défaut est défini par une taille, c’est-à-dire à partir de quel moment nous considérons que le défaut n’est pas acceptable. Cette taille correspond à une surface qui est déterminée par un nombre de pixels concomitants.

Etape 6. La dernière étape est le report sur l’image de l’identification du défaut (en rouge).

En résumé, si nous prenons le cas de la recherche de défaut du type “tache sur le protège aiguille”, le système de vision va rechercher dans des fenêtres déterminées, un certain nombre de pixels d’un niveau de gris précis correspondant à la taille de la tâche classée comme un défaut. Ce paramétrage est sous la responsabilité de l’expert en inspection visuelle.

Le défaut de type tâche est considéré comme facilement paramétrable. La recherche de certains défauts est plus complexe à configurer au niveau recette de vision, car il faut également travailler sur la vitesse de rotation du contenant inspecté, le nombre de prise de photos, la comparaison d’images entre elles, etc. L’expert en inspection visuelle doit trouver le juste milieu pour détecter les défauts selon le catalogue de défauts de l’entreprise, avec des résultats de détection comparables ou supérieurs à l’humain lors de la qualification de l’équipement (impact qualité produit/patient), tout en limitant les faux rejets (impact économique/patient par non-approvisionnement du médicament).

Dans le cas d’une interface de vision ouverte, il est important d’avoir sur site un expert technique en inspection visuelle qui pourra :

- créer des recettes pour les nouveaux volumes ou produits,

- créer des nouveaux paramètres de détection dans le cas de la découverte d’un nouveau défaut,

- améliorer la détectabilité des défauts,

- améliorer les recettes existantes pour limiter les faux rejets.

3. La difficulté à concilier les deux domaines d’expertise

Il peut parfois être considéré qu’un expert en inspection visuelle doit également être l’expert en système de vision. Comme on l’a vu précédemment, ces deux activités requièrent des compétences totalement différentes.

L’expert en procédé d’inspection visuelle va devoir avoir une vue globale de tous les processus, être capable de communiquer de façon transverse à la fois dans son entreprise mais également à l’extérieur, faire de la veille règlementaire et bien souvent interagir avec des agences réglementaires. Il doit également garder un recul suffisant pour se détacher des pratiques de son Entreprise et être capable de les jauger à la lumière de l’évolution permanente dans le domaine.

L’expert en système vision quant à lui, va devoir avoir des compétences techniques poussées, passer beaucoup de temps sur le terrain pour bien connaître son équipement, créer les recettes, les faire évoluer, accompagner les investigations quotidiennes en cas de taux de défauts atypiques, organiser les essais techniques et la mise en place des modifications, assurer la qualification de l’équipement et son maintien dans le temps.

Dans les deux rôles il est nécessaire d’avoir le temps de continuer de monter en compétence pour ne rien perdre de ses connaissances et continuer de les accroître.

4. Conclusion

Le rôle de l’expert en inspection visuelle et celui de l’expert en système vision sont complémentaires. Il est important pour l’expert inspection visuelle de comprendre comment fonctionne le système de vision pour déterminer au mieux les stratégies. De même, il est important que l’expert technique en système de vision connaisse les requis réglementaires et les bonnes pratiques pour comprendre l’importance de son rôle et bien mettre à profit ses compétences. Théoriquement, un expert technique en système vision peut être un expert en inspection visuelle et vice versa. Cependant, au vu de l’étendue des compétences nécessaires et du temps nécessaire pour exercer correctement les deux métiers, les deux sont difficilement conciliables pour une seule personne. La création d’un binôme d’experts travaillant en synergie dans le domaine bien spécifique de l’inspection visuelle constitue clairement une valeur ajoutée pour l’entreprise.

Partager l’article