Sommaire

- Les systèmes de confinement : Sources de sécurité et d’un business amélioré

- Stratégies de mise en place et de gestion de la bioproduction selon les BPF

- Disinfectant Validation : a roadmap for regulatory compliance

- Cahier Pratique : Des outils de résolution de problèmes dans le cadre d’un programme d’amélioration continue de la Qualité

- Collaboration entre Transgene & Pall Life Sciences pour le développement d’un procédé

- De l’importance des intégrations dans LIMS

- Freeze drying with collapse is not necessarily bad for stability and can reduce cost

- Prenez-vous trop de risques ? Adoptez la nouvelle approche qualité « QbD » pour vos cycles de lyophilisation

- Management – «Quelques pensées sur la direction de sites et le leadership, Partage d’expérience et de petits trucs…»

L’application des exigences réglementaires en matière d’investigation suite à une non-conformité ou à une déviation se complexifie dès que cette problématique implique des zones à atmosphères contrôlées impactant potentiellement le ou les produits fabriqués. Cet article reprend une des études de cas, présentée lors d’un atelier du Congrès A3P International en octobre 2014 à Biarritz. Cet atelier avait pour objectif de confronter les participants à des situations basées sur des cas réels de l’industrie et de mettre en évidence, les facteurs décisionnels pour chacune des étapes d’un processus de résolution de problèmes.

Cet atelier a été réalisé dans un contexte d’apprentissage où une approche structurée faisant appel à des outils de résolution de problèmes performants a d’abord été exposée aux participants de l’atelier, approche que ces derniers devaient appliquer pour trouver des solutions aux situations choisies.

Description de la démarche proposée.

La méthodologie de résolution de problème présentée au cours de l’atelier s’inspire de différentes techniques reconnues et appliquées dans l’industrie.

Les étapes typiques d’un processus de résolution de problème sont les suivantes : (les outils utilisés pour l’analyse de chacune des étapes sont mis entre parenthèses)

• étape 1 – Identifier le problème à résoudre et définir son périmètre d’action (méthodes QQOQCC et IS NOT)

• étape 2 – évaluer l’impact du problème et l’objectif à atteindre (AMDEC)

• étape 3 – Identifier les causes du problème – Investiguer (méthode des 6M, diagramme Ishikawa, méthode 5 pourquoi).

• étape 4 – Définir et implanter un plan d’action

• étape 5 – évaluer l’efficacité du plan d’action

Les résultats issus de la démarche obtenue, lors de l’application par les participants de l’atelier des outils/méthodes proposés, sont présentés dans les sections suivantes.

Résultats de l’application de la démarche proposée sur un cas pratique de l’industrie.

Un des cas étudiés au cours de l’atelier fut celui d’une biocharge initiale récurrente dans une cuve de fabrication liquide. Le 26 février 2014, un rapport de non-conformité a été émis par le superviseur du service de production Liquides. L’échantillon prélevé, sur la cuve de mélange # 2 pendant la fabrication du produit ABC (lot 20140226) avant filtration stérilisante, a présenté une biocharge initiale supérieure à la valeur limite permise. La biocharge trouvée était «Indénombrable » (TNTC) alors que la valeur spécifiée interne est de < 100 CFU / 100 ml. L’Analyste Qualité du service a observé, après investigation, que des non-conformités similaires avaient été observées à trois autres occasions au cours des deux dernières semaines au service des Liquides sur les lots 20140222, 20140219 et 20140218 du même produit ABC.

Ceci constituant l’ensemble des lots de produit ABC fabriqués au service des Liquides. Les trois lots furent rejetés faute d’explications satisfaisantes puisque la filtration stérilisante n’avait été qualifiée qu’avec une biocharge initiale de < 100 CFU / 100 ml lors de la validation du procédé. Une investigation plus poussée a été initiée pour déterminer la ou les causes de ces non- conformités. L’analyse de ce cas a été réalisée selon la méthodologie de résolution de problèmes décrite aux sections précédentes. Les résultats de ce processus d’analyse sont repris ici.

Étape 1 – Identifier le problème à résoudre et définir son périmètre d’action

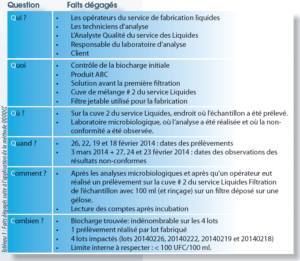

1. Outil mis en application: méthode QQOQCC

Cette étape est réalisée afin de bien identifier, décrire et comprendre le problème sous investigation et d’en déterminer son périmètre d’intervention. Les faits dégagés, lors de l’application de cette méthode, par les participants sont présentés au tableau 1.

2. Outil mis en application: Is NoT

Tout comme pour la méthode QQOQCC, l’outil qualité IS NOT est utilisé afin de bien cerner le problème, surtout lorsqu’il n’y a seulement qu’une connaissance partielle de la situation. Cet outil est utilisé pour mettre en évidence ce qui ne fait pas partie du problème, ceci afin de restreindre le périmètre de l’investigation.

Ainsi, la problématique des non-conformités décelées au service de production Liquides n’implique pas (IS NOT) :

• Les produits fabriqués aux ateliers de formes sèches et de conditionnement,

• Les autres produits de l’atelier 2,

• Les autres lots de produit ABC,

• Les autres tests microbiologiques (i.e., autre que celui concernant la détermination de la biocharge initiale),

• Les opérations en aval de la première filtration,(remplissage/répartition conditionnement, stockage).

3. Définition du problème

Après examen des faits dégagés lors de l’application de la méthode QQOQCC et de la méthode IS NOT, l’énoncé suivant a été rédigé et adopté pour décrire la situation problématique :

«Les prélèvements au cours des deux (2) dernières semaines sur la cuve # 2 du service Liquides avant filtration de produit ABC ont présenté une biocharge initiale hors-norme (indénombrable) alors que la valeur interne attendue devait être inférieure à 100 UFC/100ml, causant ainsi le rejet des lots fabriqués».

Étape 2 – Évaluer l’impact du problème et l’objectif à atteindre

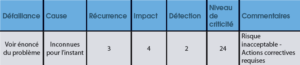

1. Outil mis en application : AMDEC

Le niveau de criticité de la problématique des biocharges élevées, sur les lots de produit ABC fabriqués, a été évalué à l’aide de la méthode AMDEC en prenant comme cadre de référence la qualité du produit et les BPF européennes. L’application de cette méthode, au cas présent, a donné les résultats suivants :

Le niveau de criticité est tel, que le risque est jugé inacceptable, d’un point de vue qualité. Des actions correctives doivent être rapidement mises en place.

2. Établissement des objectifs à atteindre

Considérant le haut niveau de criticité que représente la problématique des biocharges élevées sur les lots de produit ABC fabriqués, l’objectif suivant a été élaboré :

Après l’implantation des mesures correctives, la totalité des dix (10) prochains lots de produit ABC fabriqués par le service des Liquides devront présenter une biocharge initiale < 100 CFU / 100 ml avant filtration stérilisante.

Étape 3 – Identifier les causes du problème – investiguer

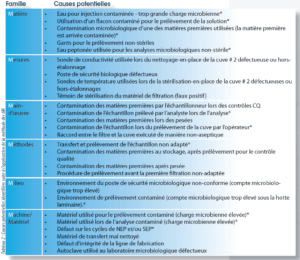

1. Outil mis en application : méthode des 6M avec diagramme d’Ishikawa

Après discussion entre les membres de l’équipe, les causes potentielles suivantes ont été ciblées et consignées dans le tableau suivant (Tableau 2):

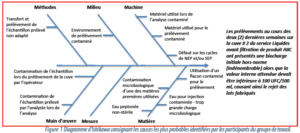

Un diagramme d’Ishikawa (Figure 1) a ensuite été construit avec les causes ciblées comme étant les plus probables. Elles sont identifiées par un astérisque (*) dans la liste précédente. Ces causes ont été déterminées par sondage auprès des participants après que certaines informations complémentaires leurs aient été fournies pour enrichir la simulation du cas (1).

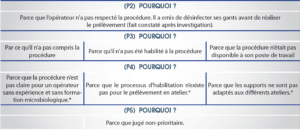

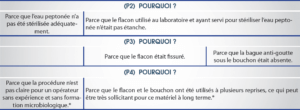

2. Outil mis en application : les 5 Pourquoi

Après analyse des nouvelles informations reçues, les causes probables suivantes ont été identifiées et retenues pour la suite de l’investigation avec la méthode des 5 Pourquoi pour en dégager les causes racines :

• Contamination de l’échantillon lors du prélèvement de la cuve par l’opérateur

• Eau peptonée utilisée pour les analyses microbiologiques non-stérile

Ainsi : «Les prélèvements au cours des deux (2) dernières semaines sur la cuve 2 du service Liquides avant filtration de produit ABC ont présenté une biocharge initiale hors-norme (indénombrable) alors que la valeur attendue devait être inférieure à 100 UFC/100 ml, causant ainsi le rejet des lots fabriqués (P1) parce que l’échantillon a été contaminé par l’opérateur lors du prélèvement sur la cuve 2.»

Et de la même façon :

«Les prélèvements au cours des deux (2) dernières semaines sur la cuve 2 du service Liquides avant filtration de produit ABC ont présenté une biocharge initiale hors-norme (indénombrable) alors que la valeur attendue devait être inférieure à 100 UFC/100 ml, causant ainsi le rejet des lots fabriqués (P1) parce que l’eau peptonée servant au rinçage de l’échantillon était non- stérile et contenait une importante charge microbiologique».

Les causes identifiées par un astérisque (*) sont les causes choisies par les membres de l’atelier pour définir les solutions et élaborer le plan d’action.

Étape 4 – Définir et implanter un plan d’action

L’élaboration du plan d’action vise à définir et à déterminer la mécanique pour implanter des solutions permettant de mieux maitriser les causes racines du problème analysé.

Le plan d’action doit permettre de définir:

• les tâches à accomplir,

• qui aura la responsabilité de les accomplir, • quand auront-elles lieu,

• les ressources nécessaires.

Pour chacune des causes racines identifiées, les participants se sont concentrés sur la définition des actions correctives à implanter. Ces dernières furent les suivantes:

• La procédure de prélèvement n’est pas claire pour un opérateur sans expérience et sans formation microbiologique.

Actions correctives proposées :

– Modifier certaines sections de la procédure pour clarifier les termes utilisés aux opérateurs.

– Expliquer dans la procédure, les raisons qui expliquent pourquoi chacune des manipulations est réalisée, afin de sensibiliser les opérateurs sur l’importance de chacun des gestes qui sont posés dans le cadre de cette opération.

• Parce que le processus d’habilitation n’existe pas pour le prélèvement en atelier.

Actions correctives proposées :

– Implanter un processus d’habilitation des opérateurs pour le prélèvement en atelier.

– S’assurer que ceux qui devront réaliser les prélèvements avant la première filtration pour évaluer la biocharge initiale soient pleinement habilités à réaliser cette opération.

• Parce que les supports ne sont pas adaptés aux différents ateliers.

Actions correctives proposées :

– Rendre plus accessible la procédure de prélèvement en atelier aux opérateurs. La procédure doit se trouver près des postes opérateurs.

– Mettre des affiches plastifiées sur le mur des ateliers près des opérations qui décrivent/ résument de façon claire et précise les étapes à suivre pour réaliser le prélèvement.

• Parce que le flacon et le bouchon ont été utilisés à plusieurs reprises, ce qui peut être très sollicitant pour ce matériel à long terme.

Actions correctives proposées :

– (selon le nombre) : Remplacer tous les flacons utilisés pour la stérilisation de l’eau peptonée. Considérer l’usage unique pour ces flacons.

– Inspecter visuellement les bouchons afin de s’assurer que la bague anti-goutte y soit toujours et qu’il n’y a aucune fissure visible. Jeter si la bague est absente ou s’il y a fissure visible.

Conclusion

L’une des étapes importantes du processus de résolution de problème est celle de l’évaluation de l’efficacité du plan d’action. Cette étape est une partie importante du processus de résolution de problème puisqu’elle permet d’évaluer si les objectifs définis ont été atteints et de s’assurer que l’ensemble des actions du plan d’action ont été complétées (y compris la rédaction de toute la documentation se rattachant à ces actions).

Il existe une multitude d’approches/outils pour analyser et solutionner un problème. Ce cours vous a fourni une approche simple, facilement applicable qui convient dans la très grande majorité des cas à analyser. Peu importe l’approche, on retrouve toujours les mêmes étapes de résolution de problèmes exposées au cours de cette formation.

Cette étude de cas permet de se familiariser avec un processus rigoureux de détermination et d’évaluation d’une problématique basée sur un cas concret. Les résultats obtenus ne sont que quelques-uns parmi plusieurs résultats potentiels.

Les processus d’investigation étant subjectifs, une méthodologie structurée basée sur l’utilisation d’outils qualité performants et simples d’utilisation apporte une aide précieuse pour la résolution de problèmes dans un environnement contrôlé.

(1) Dans le cadre de cette simulation, certaines informations qui auraient pu être trouvées en initiant un processus d’investigation plus poussé ont été fournies aux participants de l’atelier

Luc DUBOIS – VALIDAPRO

l.dubois@validapro.com