Juin 2024

La Vague n°82

Délocalisation des unités de production / Analyse de risques

Sommaire

- Analyse de risque transport produit

- Risk Management for Avoidance of Drug Shortages

- Major outcomes of the common A3P/ECA/PHSS/AFI/BPOG Survey on current industry practices for the inclusion of Local Isolates in the GPT & on-going discussions on the relevance of that expectation

- How to design a digital transformation architecture at Life Sciences organizations

- Antibiotic powders Maximum safety & efficiency during filling

- GMP 2022 et la vapeur du procédé de stérilisation. Bien comprendre comment épargner temps et argent

- Optimisation de l'évaluation du risque chimique dans l'industrie pharmaceutique. Le rôle des outils de modélisation de l'exposition aux agents chimiques dangereux

Analyse de risque transport produit

Pour les substances actives, les excipients et bien sûr le produit intermédiaire et fini, les risques qualité doivent être évalués tout le long de la chaine de fabrication et de distribution. Ce qui implique, une évaluation des risques pour le transport du produit, de ces matières et de ces composants. En général, dans l’ensemble du secteur, les entreprises ont fait des progrès significatifs dans le contrôle des risques internes, mais elles ont accordé moins d’attention aux risques associés aux fournisseurs externes et au transport. Il est donc impératif que l’industrie pharmaceutique comble cette lacune dans la gestion des risques. L’ICH Q9 nous donne des outils permettant d’analyser ces risques. L’objectif de cet article sera d’en présenter certains.

Le but est de coter, mais sans s’y limiter, les risques de contamination microbiologique, particulaire et perte des caractéristiques physico-chimiques. Les outils utilisés pour gérer le risque peuvent s’adapter à de nombreuses problématiques particulières. D’autres risques peuvent également être pris en considération, tels que la dégradation de l’article de conditionnement primaire (étant souvent la barrière de stérilité revendiquée) ou secondaire (provoquant des problèmes de conservation et de stabilité du produit ou engendrant des défauts de traçabilité et d’étiquetage)

La méthodologie présentée dans cet article a 3 avantages.

– Le premier est d’utiliser des outils simples et connus de tous (méthode DMAIC : Définir, Mesurer, Analyser, Améliorer et Contrôler).

– Le deuxième est d’être évolutif. En effet, dans une première version, les principaux risques auront été identifiés, mais certains risques mineurs, difficilement décelables et quantifiables auront certainement été oubliés. Ceux-ci pourront toujours être intégrés dans une nouvelle version avec les outils utilisés.

– Le troisième avantage, et non des moindres, est que les outils connus d’analyse des risques permettent aux responsables de différents secteurs de s’approprier la méthode et de pouvoir la communiquer en interne ainsi qu’aux auditeurs et inspecteurs.

Une méthodologie complexe est difficilement explicable et présentable en inspection. Ce processus intuitif permet une aisance dans la compréhension des risques, facilite leur communication et favorise leurs présentations lors des inspections réglementaires. Finalement un processus simple d’analyse des risques participe aussi à la maîtrise de ces risques, facilitant leur compréhension, encourageant l’adhésion des différents acteurs et favorisant leur diffusion.

1. Processus d’analyse des risques

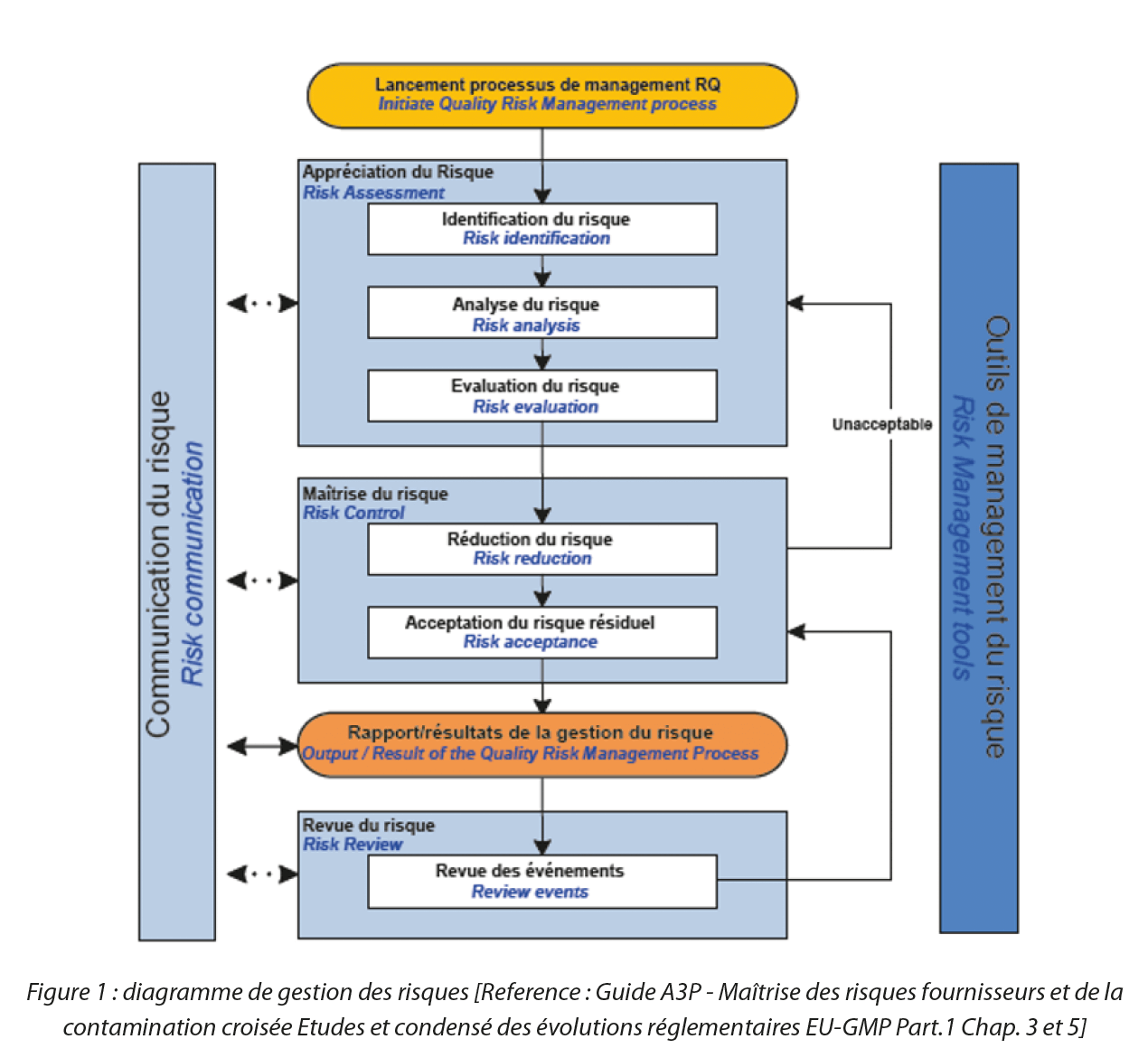

Les distributeurs, transporteurs et intermédiaires de stockage pourront ainsi être contrôlés et surveillés, sur la base de cette évaluation. Elle permettra de définir les éléments qualitatifs à intégrer dans la chaine logistique afin de gérer correctement le risque. Des études et des données scientifiques pourront alimenter cette analyse. Certaines étapes devront être validées si cette évaluation le justifie ; par exemple, par la simulation de condition de transport, par la réalisation d’étude de stabilité en condition stressante. La collecte des données de l’historique (écarts audits fournisseurs, anomalies et réclamations) pourra être utilisée afin de définir une occurrence. Mais cette étude des données n’est pas suffisante, car nous devons également lister l’ensemble des scénarii de défaillances et certaines ne se sont pas produites. Pour identifier et lister l’ensemble des risques potentiels, il faut connaître leurs causes. Pour être le plus exhaustif possible, la méthodologie 6M, la connaissance du triangle de la contamination seront des outils efficaces pour cataloguer toutes les défaillances et leurs causes probables. Mais qu’entend-on par analyse de risque lié au transport ? Il s’agit d’identifier chaque risque, de les évaluer (donc de construire un rationnel de cotation) pour finalement entrer dans le processus de réduction du risque et d’estimation du risque résiduel (figure 1), et ceci au périmètre du transport. Il faut définir au préalable les étapes qui doivent être prises en compte dans cette analyse ! Cela dépendra finalement du périmètre de votre étude. Nous pouvons citer sans être exhaustif, toutes les étapes hors fabrication qui impliquent une sortie physique du produit des locaux : le stockage et l’entreposage, ainsi que le transport du produit entre différents bâtiments d’un même site de fabrication ; ou entre différents sites de production ou de distribution. Je le rappelle, cette liste n’est pas exhaustive ! À vous de définir précisément les étapes que vous voulez intégrer dans votre étude !

Au préalable, il vous faudra faire 2 choix : quel est l’objectif final de cette analyse et quel en est son périmètre. En bordant correctement l’objectif final et le périmètre, cela vous évitera de vous perdre dans la complexité de certains processus et flux. Habituellement, le but d’une analyse de risque est de s’assurer que le système AQ / CQ concernant les conditions de transport est efficace pour livrer au patient un produit fini conforme au dossier réglementaire (dossier d’AMM), efficace, stable, homogène, et sûr (donc stérile, apyrogène et aparticulaire pour les médicaments injectables). Attention néanmoins à 2 pièges ! L’analyse de risque n’est pas une validation du transport. Au contraire, elle doit en être le commencement. L’issue de cette évaluation est de définir un plan directeur de validation des transports. Et surtout, l’analyse de risque ne doit pas justifier une mauvaise pratique ou un non-respect d’une exigence réglementaire. Mais entrons sans plus attendre dans le coeur du système.

2. Méthodologie d’analyse

La méthode utilisée est fondée sur le principe d’une analyse multicritères. Elle utilise les préconisations du référentiel ICHQ9 pour la formalisation, la documentation et la cotation du processus de gestion du risque.

Cette stratégie d’évaluation mixe les principes et méthodologies de 4 outils.

La méthodologie DMAIC, pour évaluer les risques spécifiques sur le produit. Ce processus est un des plus connus. Cela facilitera donc son utilisation pour la gestion des risques lors des étapes de transport.

Cette méthode fait appel à 3 outils connus dans l’analyse des risques :

• 1er outil : Le principe des 6M pour lister l’ensemble des défaillances et leurs causes probables.

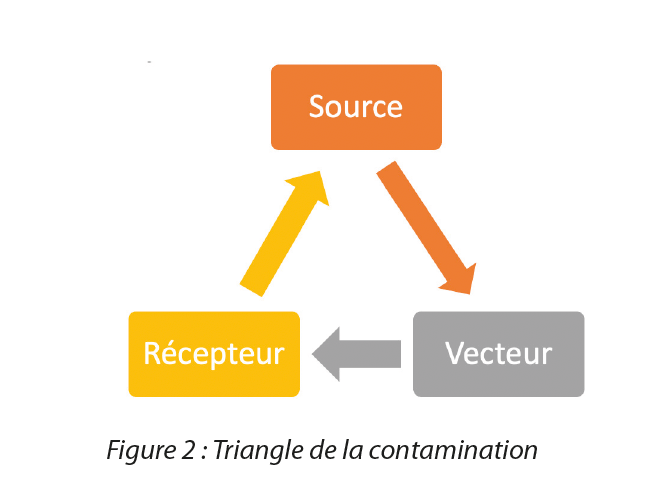

• 2ème outil : Le triangle de la contamination (Figure 2) orientant les critères d’évaluation des risques de contamination chimiques, croisées, microbiologiques, pyrogènes et particulaires. Pour rappel, les normes ISO 13408-1, ISO 14698 et NF EN 17141 indiquent que la contamination est effective lorsqu’une source de contamination est transférée par un vecteur. Ces textes exigent l’identification complète des sources de contamination, la connaissance du type de contamination émise et l’estimation de leur concentration. En connaissant les sources et les vecteurs présents à chaque étape, nous pourrons donc déterminer les types de contaminants émis, leurs concentrations et leurs probabilités de transfert jusqu’au récepteur.

• 3ème outil : La méthodologie AMDEC pour identifier les défaillances, coter leurs gravités, estimer leurs occurrences et le niveau de détectabilité. La méthodologie DMAIC a l’avantage de lister l’ensemble des modes de défaillances sur une étape particulière, mais a pour principal inconvénient de sous-estimer le risque sur un flux et accumulation d’étape. C’est au cours de la phase « définir » que la méthode SIPOC peut être insérée. Avant de vous présenter l’intégration de l’approche SIPOC dans le processus DMAIC, faisons une halte, pour vous expliquer ce nouveau système.

La méthodologie SIPOC (Supplier, Input, Process, Output et Customer) sert à cartographier les flux et les paramètres critiques influant sur la qualité du produit à chaque étape. Le processus SIPOC évaluera, le risque inhérent à chaque sous-traitant intervenant dans le flux. SIPOC peut se définir de la façon suivante:

• Supplier : Pour définir les exigences qualités, techniques et réglementaires, au travers du dossier d’AMM, des GxP, et autres obligations normatives. Pour analyser également les contrats, CDC et technical agreement entre le client et le transporteur. Cette étape définit les paramètres impactant la qualité du produit, donc critiques et qui sont à maîtriser lors du transport (T°, humidité, vibration, étanchéité du contenant, manutention précise des cartons..)

• Input : Pour analyser les intrants et les liens entre chaque sous étape du flux

• Process : Permet une cartographie précise des flux au travers d’un flow chart, et une identification des étapes à risques au travers d’une grille d’analyse multifactorielle. Cette grille d’analyse devra indiquer le niveau de maîtrise de chaque paramètre identifié comme critique à l’étape “supplier”. Pour chaque paramètre critique, il faudra donc opposer les moyens de prévention existants.

• Output : Cette étape permet de définir les sorties, le fruit du processus

• Customer : Cette étape définie les clients du processus, c’est-à-dire les personnes recevant les extrants, les résultats et bénéfices du processus.

Cette méthodologie peut être appliquée dans sa globalité. Mais cela risque d’entrainer de la lourdeur et des redondances avec la méthodologie DMAIC. Il est plus pertinent de l’utiliser sur une partie plus restreinte ! Celle consistant à :

1. Identifier les exigences qualité, techniques, organisationnelles, règlementaires du produit transporté et du flux. Cela permettra de dégager les paramètres critiques à maîtriser lors du transport.

2. Cartographier les flux au travers d’un flow chart faisant ressortir,

• Les liens entre chaque sous étapes et l’ensemble des modes de transport, stockage, chargement, déchargement, manutention réalisée à chaque étape

• Le nombre de sous-traitant intervenant sur chaque étape (pour une étape de transport, plusieurs sociétés peuvent intervenir)

• Le niveau de maîtrise de chaque paramètre critique (T° dirigée ou simplement monitorée, transporteur audité, niveau de vibration intense et non mesurable ..)

• Les qualifications et validations, ainsi que les contrôles effectués (test de stérilité, test de résistance sur les articles de conditionnement…)

3. Construire un tableau d’analyse multifactorielle définissant le niveau de maîtrise de chaque sous-traitant intervenant dans le flux

4. Coter le niveau de maîtrise donc estimer le niveau de risque pour chaque étape du flux et chaque sous-traitant / transporteur intervenant dans le flux.

Comme vous le constatez, SIPOC ne détaille pas chaque risque pour le produit. C’est une estimation globalisée du niveau de maîtrise d’un sous-traitant et d’une étape de la supply chain. Cette estimation sera ensuite croisée avec l’évaluation de chaque risque, réalisée avec la méthodologie DMAIC.

SIPOC permet une cartographie précise des flux en identifiant, les entrées, les sorties, les exigences et contraintes de chaque flux, les paramètres critiques influant positivement ou négativement le process étudié, tout en faisant le lien avec les exigences qualités : Bonnes Pratiques de Fabrication (BPF), Bonnes Pratiques de Distribution (BPD), normes ISO et technique du dossier d’AMM (autorisation de mise sur le marché).

Pour faire simple, l’outil SIPOC permet de coter le risque transporteur. Il est parfaitement adapté à la compréhension des flux. Cette démarche ne donne pas de détail, mais donne aux décisionnaires des informations pertinentes. Il permet d’avoir une vision globale d’un processus et d’un flux. Sur la base d’une grille de paramètres d’analyse précise et de la cartographie des flux, cette approche synthétisera les paramètres critiques de maîtrise des risques pour chaque flux et transporteur. En ciblant les étapes ou transporteurs critiques, l’outil permet finalement d’améliorer votre processus. On intègrera dans la quantification de la performance du transport et des intervenants, l’étude de l’historique (audits, réclamations, anomalies, pharmacovigilance…).

3. La démarche d’analyse DMAIC / SIPOC

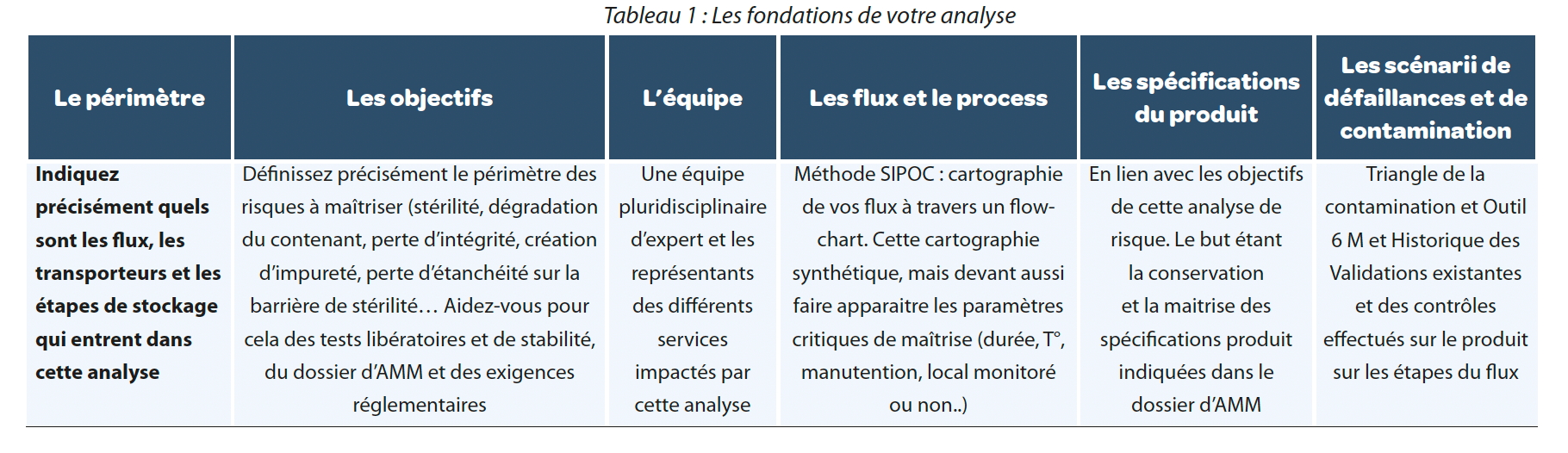

Voyons maintenant la démarche et la logique d’utilisation de ces outils dans l’analyse des risques d’un produit pharmaceutique fictif. Cette démarche est bien sûr adaptable à vos conditions particulières de transport. (Tableau 1)

Le cadre de l’analyse et la description de vos flux sont des étapes importantes. Il faudra savoir découper votre process en différentes sous-étapes. Par mode de transport, par transporteur ou par phase, tel que stockage entrepôt A puis transport camion puis manutention pour stockage entrepôt B…

Sur chacune de ses sous-étapes, il faudra identifier les paramètres pertinents de maîtrise. En voici quelque exemple : les durées, les conditions environnementales (T° ; humidité ; propreté, monitoring du local …), les types de transport (camion, avion..), les conditions d’entreposage du produit (colisage, palettisation, mousse de protection, système anti-vibration ou antichocs..), les conditions de vibrations, les chocs et accélérations et les variations de pression.

La cartographie de vos flux devra définir précisément les conditions que subit votre produit et le niveau d’adhérence des sous-traitants avec la réglementation GxP.

– Les conditions de stockage / transport en T°, durée, vibration, manipulation…

– Les transporteurs et intermédiaires : contrat, technical agreement, cahier de charge, historique des audits et des anomalies, formation…

– Les paramètres et conditions qui sont monitorés, libératoires, validés…

– Les contrôles effectués sur le produit avant, pendant et après l’étape étudiée

– La documentation qualité existante.

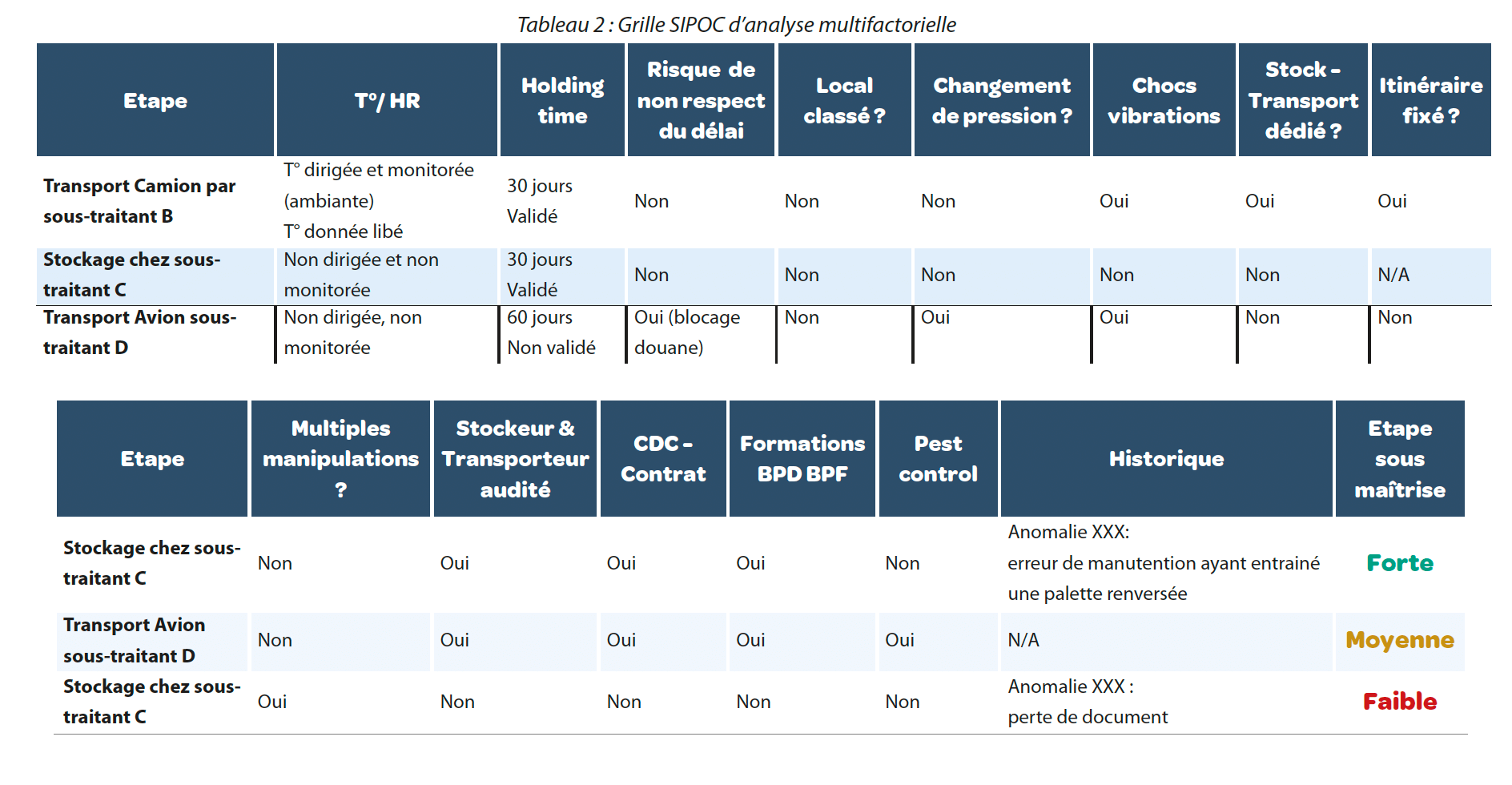

Cela vous permettra de construire votre flow-chart du processus étudié. Et cela vous permettra de construire un tableau synthétique exprimant la maîtrise générale de vos transporteurs à chaque sous-étape (Tableau 2).

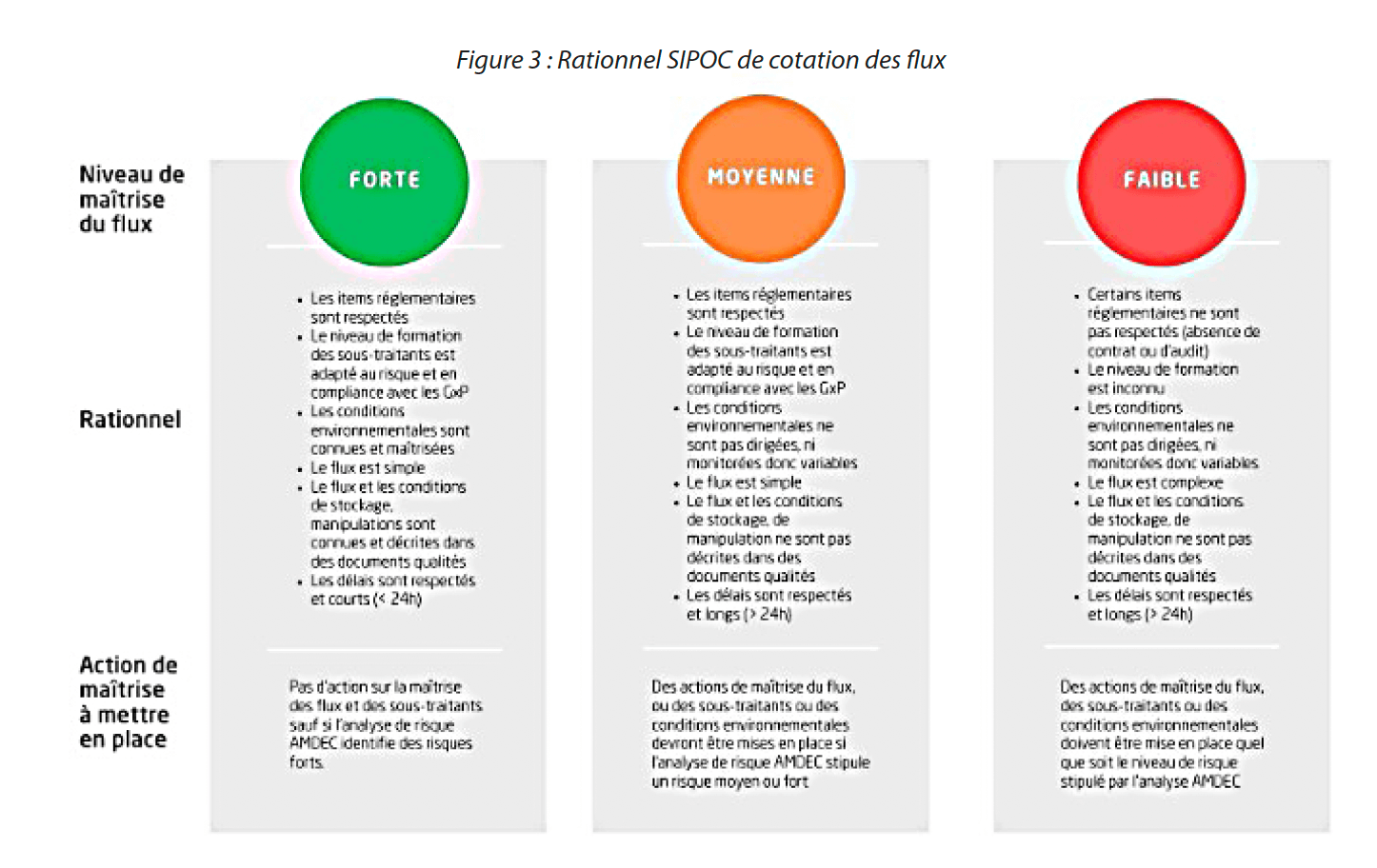

Cet exemple de tableau, illustre la généralité de la méthodologie SIPOC qui permet ainsi de coter un risque général sur un processus, sans indiquer de risque spécifique. Les étapes ciblées à moyenne ou faible niveau de maîtrise devront faire l’objet d’un plan de remédiation. Pour pouvoir estimer ce niveau de maîtrise, il faut au préalable construire un rationnel de cotation (Figure 3).

Mais s’arrêter à cette analyse générale n’est pas suffisant. Il faut dorénavant cibler dans chaque processus, l’ensemble des défaillances, leurs causes, leurs occurrences et leurs gravités.

4. Les scénarii de défaillances

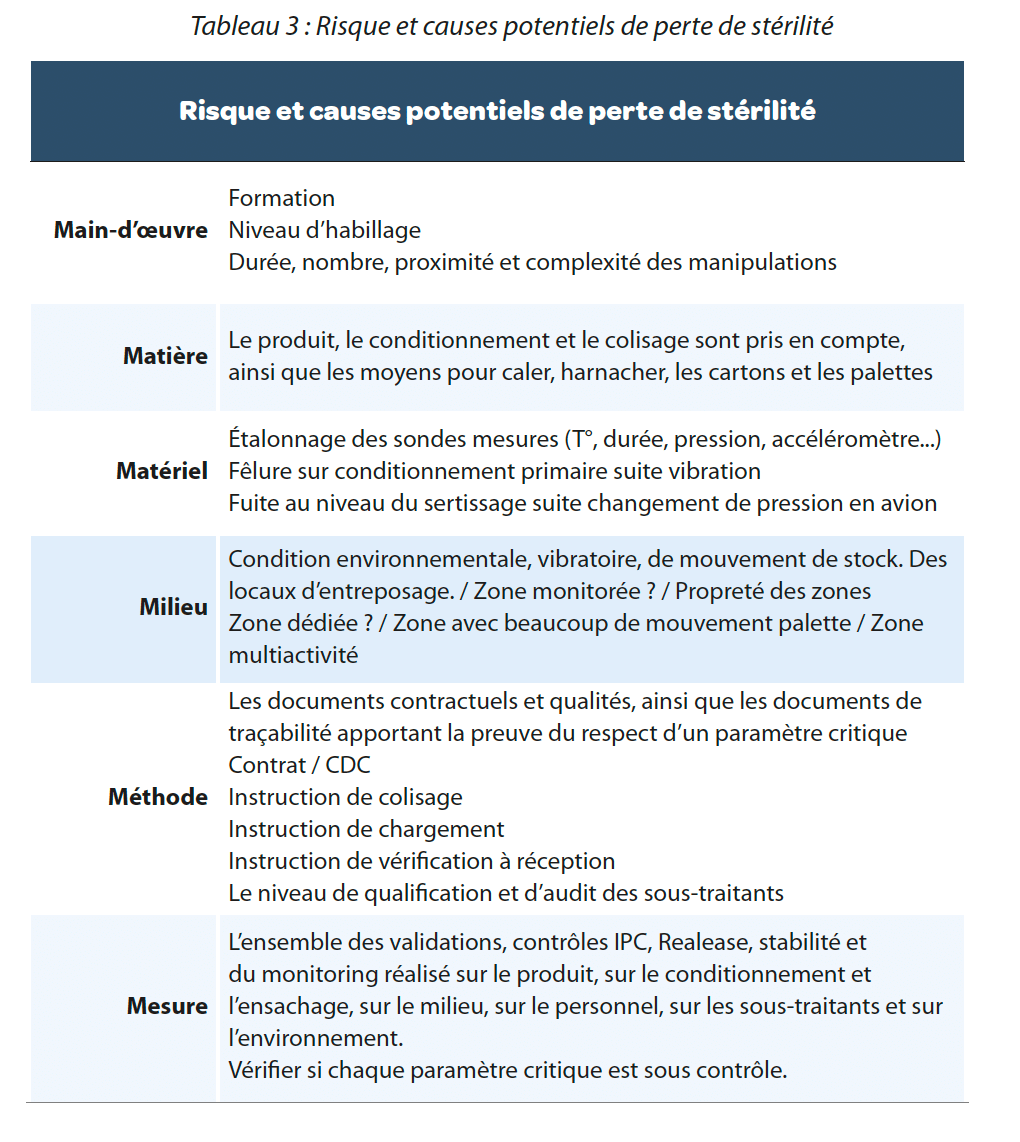

Pour chaque étape, il s’agira d’imaginer l’ensemble des scénarii pouvant provoquer une défaillance sur le produit transporté. Pour cela, les 6 M, ainsi que le triangle de la contamination vous seront utiles. L’approche 6 M permettra une étude systématique de toutes les défaillances imaginables, pour chaque périmètre de risque identifié (Tableau 3).

Pour les risques de contamination (microbiologique, particulaire et croisée), l’approche 6 M est à utiliser conjointement avec la connaissance du triangle de la contamination et des voies de transfert de cette contamination. Afin de lister, l’ensemble des sources et vecteurs de contamination.

Une source est un élément potentiellement générateur de contamination. Les éléments ci-dessous sont des exemples à prendre en compte :

• Nombre de personnes, niveau d’habillage, niveau de formation.

• Type de manipulation sur et autour du produit. Complexité des manipulations

• Emballage, colisage et protection du produit face à l’environnement et aux conditions de transport

• L’environnement direct dans lequel le produit est stocké.

Un vecteur est un élément qui transfère ou qui favorise le transfert de la source jusqu’au récepteur. Les exemples d’éléments à prendre en compte sont :

• Les flux

• Les durées de chaque étape

• Les modes de transport, de stockage. Certains modes peuvent engendrer des contraintes vibratoires ou mécaniques, des chocs, altérant le produit, son conditionnement ou son étanchéité.

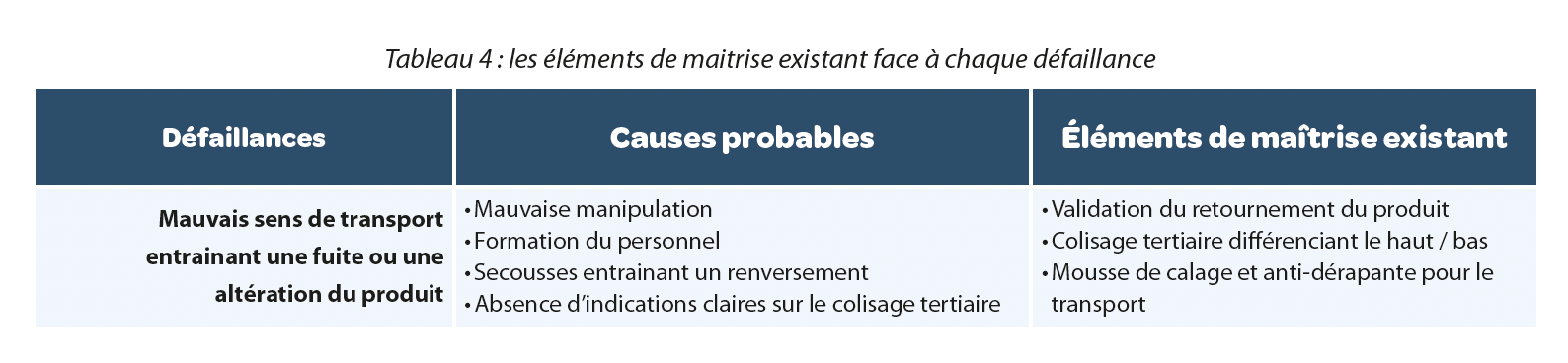

Grâce à ces 2 systèmes, un tableau récapitulatif de toutes les défaillances potentielles, des causes probables, des sources / vecteurs de contamination peut être construit. Dans ce tableau, une colonne décrira également les éléments de maitrise existant face à chaque défaillance (Tableau 4).

La difficulté dans cet exercice est d’être exhaustif ! Lister l’ensemble des défaillances et visualiser les causes probables de ces défauts est une tâche ardue. Même si les outils 6M, et la connaissance du triangle de la contamination et de ces voies de transfert sont là pour nous guider. Cette analyse doit être menée par un panel d’experts ! La constitution de votre équipe pluridisciplinaire et les expertises de ses membres seront la clé de la réussite de votre projet ! Vous pouvez demander la coordination du projet auprès de consultant extérieur mais la participation active d’acteur interne à votre organisation est nécessaire. Car ils emmèneront la connaissance mutualisée de votre groupe et des particularités de votre produit. C’est à mon sens, la partie la plus difficile de cette analyse : l’identification de TOUTES les défaillances.

Après avoir construit votre tableau, il faudra rentrer dans l’évaluation du risque :

M pour Mesure du risque

C’est à ce moment que vous allez utiliser la méthodologie AMDEC. Pour chaque scénario de risque de défaillance identifiée, une évaluation du risque sera réalisée avec la cotation NPR (Nombre prioritaire de risque).

Il faudra estimer :

• La fréquence : probabilité que cet évènement survienne. Estimer une occurrence est également un exercice difficile. Votre analyse pourra être supportée par les données de l’historique (écarts survenus vis-à-vis de cette défaillance). Les éléments de prévention existants permettront également de déterminer cette fréquence. Quels sont les éléments qualifiés ou validés existants ? Quel est le niveau du système AQ en interne et chez mes sous-traitants pour prévenir ce défaut ? L’analyse SIPOC vous orientera également pour estimer une occurrence, car vous connaissez dorénavant le niveau de maîtrise sur chaque étape de votre flux.

• La gravité du défaut

• La détectabilité existante de cet événement.

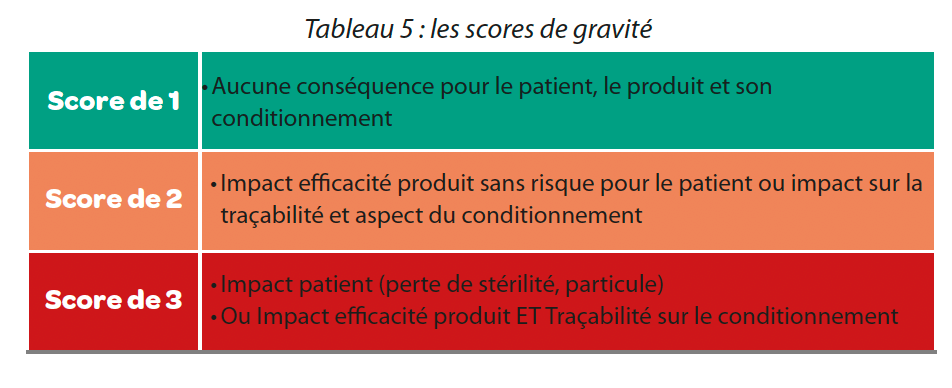

La cotation NPR est calculée comme vous le savez, en multipliant la criticité (score de Gravité x Fréquence) par la détectabilité. Il est important que la valeur de chaque critère soit précisément définie et est donc produit / flux dépendant. Pour vous aider, voir un exemple de tableau sur les scores de gravité (Tableau 5).

A pour Analyse du risque

En fonction de votre cotation, la défaillance sera cotée à un niveau de risque faible donc acceptable, ou à un niveau fort donc inacceptable avec obligation de mettre en place des actions de réduction du risque. La discussion porte souvent sur le niveau de cotation moyen : selon les circonstances, le risque peut être acceptable ou non. C’est là qu’intervient votre 1ère analyse SIPOC. En effet, les niveaux de risque moyen AMDEC devront être obligatoirement corrigés pour les étapes et sous-traitants qui auront été estimés à moyen ou faible niveau de maîtrise sur l’analyse SIPOC.

I pour Improve

Suite à votre cotation, des mesures de maîtrise du risque doivent dorénavant être définies. Ces mesures de réduction du risque peuvent être techniques, organisationnelles pour diminuer l’occurrence ou bien peuvent être aussi des actions de détectabilité et de contrôle qualité pour renforcer la détection d’une défaillance. À votre équipe d’expert de mettre en place des actions suffisantes et proportionnées à votre niveau de risque. Assurez-vous néanmoins que les mesures proposées soient efficaces et n’engendrent pas de nouveaux risques.

C pour Control et communication des risques

À vous ensuite de faire vivre votre analyse de risque. On parle de gestion des risques, puisqu’il vous faudra définir une fréquence de réévaluation : en cas de changement dans le flux ou sur un des items d’analyse. Mais aussi de façon périodique, en l’absence de changement !

Les risques ainsi réévalués permettront de déterminer le risque résiduel et les actions seront mises à jour. Les risques évalués seront également communiqués aux personnes décisionnaires en interne et en externe. Une autre difficulté intervient, celle d’expliquer et d’appliquer les actions de réduction du risque auprès de vos sous-traitants. Mettre en place les bonnes actions et vérifier leur bonne application reste un autre défi à relever.

5. Conclusion

Vous l’avez compris, le travail d’évaluation des risques au périmètre de votre procédé de fabrication doit dorénavant être étendu à vos fournisseurs et à votre chaine logistique. L’outsourcing représente un défi majeur pour les fabricants, car le contrôle des fournisseurs (qui fournissent les consommables, les matières premières, les articles d’emballage et les excipients) ou des prestataires de services (soustraitants de maintenance, sous-traitants analytiques, sous-traitants de formation ou de qualification en salle blanche, etc.) sont des sources potentielles de risque.

Les nouvelles exigences réglementaires, en particulier l’annexe 1 des BPF, renforcent l’obligation de gérer, de contrôler et de surveiller ces risques, ce qui incite à donner la priorité à l’élaboration de systèmes qualité en réponse à ces obligations.

Dans le cadre de l’amélioration des pratiques de gestion des risques, les activités critiques externalisées par les entreprises pharmaceutiques, y compris la distribution et le transport, doivent être évaluées de manière approfondie à l’aide d’outils qualité appropriés, adaptés aux exigences spécifiques de la chaîne de transport. Cet article vous présente les principaux outils d’évaluation des risques qui vous aideront à évaluer votre chaine logistique et qui devront s’intégrer dans une stratégie plus globale de validation de vos transports.

Partager l’article

Références

1.BPF part I 3.6 et 5.17 et 5.18 et 5.20 / 5.21 et 5.25 à 5.29 et 5.30 5.35 à 5.36

2. Annexe 1 BPF

3.EU Guidelines for GMP for Medicinal Products for Human and Veterinary Use, Part 1 Chapter 5: Production (BPF part 1 chap 5)

4.Articles 27 à 30 : Starting material (Qualification of suppliers, supply chain traceability)

5.ICH Q 9