Sommaire

- La nouvelle réglementation européenne 2017/745 sur les dispositifs médicaux, les principaux points à retenir

- Optimisez et pérennisez vos investissements industriels

- Quels sont les enjeux d'une défauthèque de mirage ?

- Automatisation : l’analyse fonctionnelle, clé de la réussite d’un projet !

- Three steps to contamination control when utilising single use equipment

- Comptage de particules automatisé dans les tunnels à air chaud

- Hydrogen Peroxide Sterilization and Isolator Connections through a Magnetic Driven Door For Innovative Lay-outs in Aseptic Processes

- Fast X-Ray Tomography Techniques : ready for new Pharmaceutical Applications ?

Comptage de particules automatisé dans les tunnels à air chaud

Dans le traitement stérile des produits pharmaceutiques, la surveillance régulière des salles blanches et des systèmes de conditionnement d’air qui y sont installés joue un rôle central, car les défauts éventuels peuvent avoir un effet direct sur la qualité des processus et des produits. Les exigences légales sont d’autant plus élevées dans ce domaine. Dans les procédures de contrôle prescrites pour de tels systèmes,

comme le test d’intégrité des filtres, de nombreuses étapes de travail sont encore exécutées manuellement. L’automatisation de ces processus conduit ainsi à une sécurité de processus nettement plus élevée et à une meilleure reproductibilité des résultats. Une telle solution automatisée est désormais disponible pour le test d’intégrité des filtres dans les tunnels à air chaud : un dispositif de mesure directement intégré dans la commande du tunnel à air chaud. Ce nouveau système établit de nouvelles normes en matière de contrôle d’intégrité des filtres.

Les objets en verre stériles et exempts de pyrogène constituent la base d’une production conforme aux Bonnes Pratiques de Fabrication (GMP : Good Manufacturing Practice) et aux normes de la FDA. Les tunnels de dépyrogénation à air chaud (DHT) sont utilisés spécialement à cet effet. Dans un tunnel DHT, les objets nettoyés défilent verticalement et traversent les trois zones de travail du tunnel : la zone de chauffage, la zone de stérilisation et la zone de refroidissement. A l’aide d’air chaud (chaleur sèche), les objets sont stérilisés selon des spécifications précises, c’est-à-dire que les organismes capables de se reproduire et les agents pathogènes sont tués à plus de 10 puissance 6 (6 logs).(4)

Cependant, les substances résiduelles tuées telles que les endotoxines, les spores ou les fragments de cellules mortes (appelés pyrogènes) peuvent également déclencher une réaction immunitaire inflammatoire si elles pénètrent par voie parentérale dans le sang. Les objets en verre sont dépyrogénés afin de détruire également ces résidus qui adhèrent au verre. Pour une réduction de 3 logs, une température minimale de 250°C doit être atteinte dans l’objet en verre (4) (6).

Ainsi, les conditions préalables à la stérilisation sont également remplies. Les pyrogènes (particules) dissous pendant la dépyrogénation sont filtrés hors du flux d’air par des filtres à particules de la classe de filtration H13 ou H14.

Afin de satisfaire aux exigences prescrites pour les salles blanches de classe A à l’intérieur du tunnel DHT, le fonctionnement irréprochable des filtres utilisés dans le processus est d’une importance capitale.

Dispositions réglementaires

L’Annexe 1 des directives GMP de l’UE fait autorité pour le traitement stérile des médicaments(1). Il est indiqué dans la liste des prescriptions générales qu’un degré de propreté approprié doit être maintenu dans les zones propres et que la ventilation par filtres doit être suffisamment efficace. Le point 97 stipule explicitement que l’air doit passer à travers un filtre HEPA. En ce qui concerne les filtres, l’annexe 1 renvoie indirectement aux exigences de la norme ISO 14644-2.(7)

Le projet actuel de l’Annexe 1 révisée est plus concret : sous la rubrique “Stérilisation à la chaleur sèche”, il est indiqué : “Tout l’air amené dans le tunnel doit passer par un filtre HEPA; des contrôles périodiques doivent être effectués pour vérifier l’intégrité du filtre”. [1a: (8.65 lignes 1165-1167)]

Une vue d’ensemble des réglementations les plus importantes avec des informations sur le test des filtres est disponible dans le tableau 1 et le tableau 2 d’après (Kuhn & Moschberger, 2013)(3).

L’Annexe B de la norme ISO 14644-3 traite des méthodes de test qui peuvent être utilisées pour caractériser une salle blanche telle que décrite et définie dans les autres parties de la norme ISO 14644.(8) (9)

Test d’étanchéité avec compteurs optiques de particules

En principe, la réglementation prévoit deux méthodes possibles : le contrôle à l’aide de compteurs optiques de particules ou de photomètres d’aérosols. La méthode décrite ici utilise des compteurs optiques de particules – entre autres parce que cette méthode permet également de détecter de petites fuites et de déterminer la taille des particules.

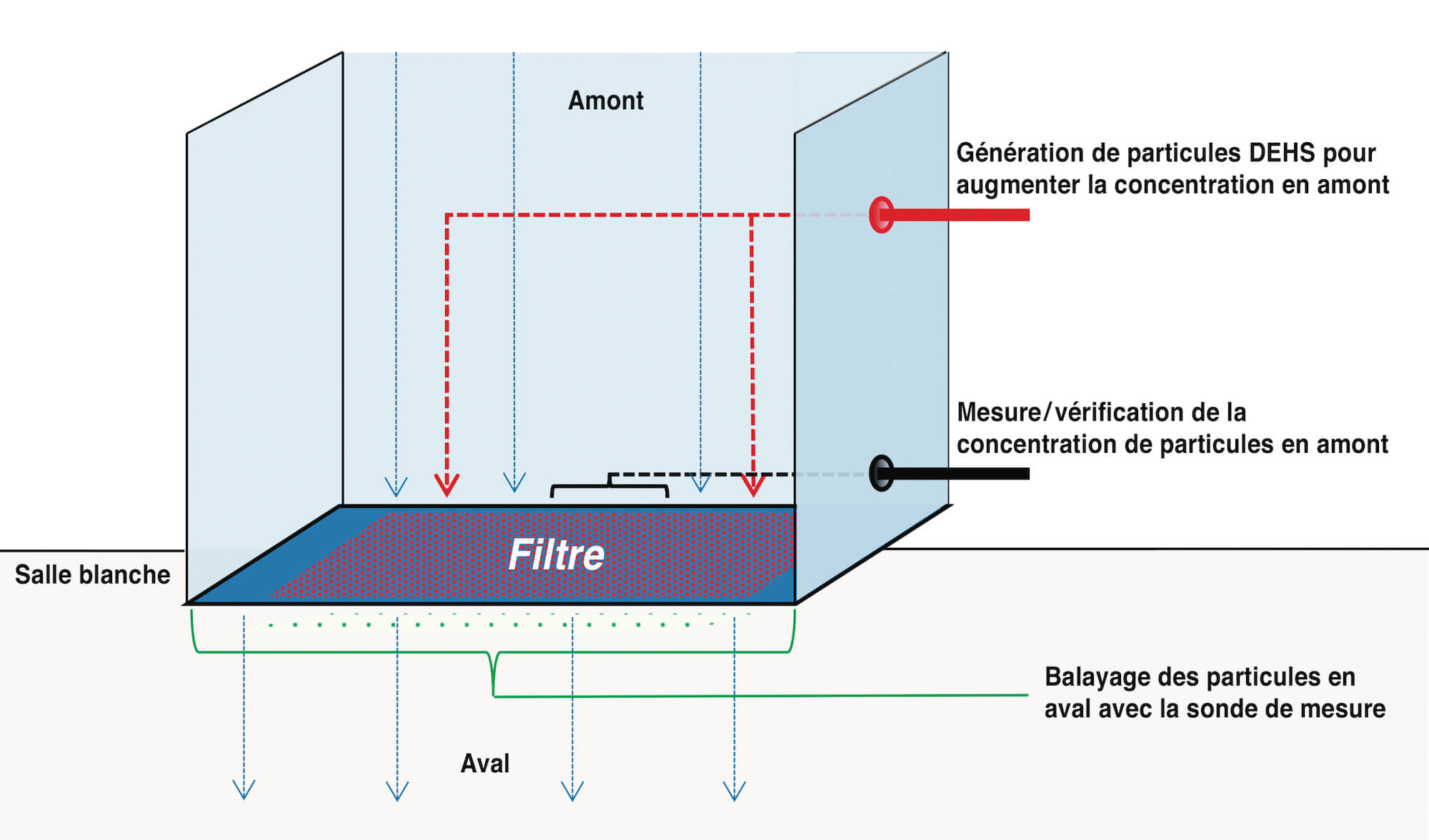

En termes simples, la procédure est la suivante : des particules sont introduites de manière ciblée du côté impur au-dessus du filtre. Leur nombre est comptabilisé tant ici qu’en dessous, du côté pur du filtre – et l’intégrité du filtre est ainsi vérifiée. Pour ce faire, il est nécessaire de balayer la totalité de la surface du filtre à l’aide d’une sonde de mesure. (cf. illustration 1)

Les particules sont introduites à l’aide d’un générateur d’aérosol lequel applique un aérosol (généralement DEHS – di-éthyl-hexyl-sebacate) sur l’air d’alimentation du filtre. Une répartition homogène des particules doit alors être assurée. Le nombre de particules exposées à l’air brut (en amont) dans une dilution de 1:10 ou 1:100 est surveillé par un compteur de particules pendant toute la durée de la mesure et corrigé si nécessaire. La concentration nécessaire en aérosol pour chaque type de filtre est décrite en détail dans la norme et ne sera pas expliquée ici. L’agent filtrant, le siège d’étanchéité et le cadre du filtre sont ensuite balayés à l’aide d’une sonde de prélèvement isocinétique et d’un autre compteur de particules du côté de l’air propre (en aval). Les particules qui n’ont pas été isolées par l’agent filtrant ou retenues par le joint et la construction sont détectées dans le compteur de particules et comptabilisées par intervalles de taille.

Si une augmentation significative du nombre de particules (de façon abrupte) est détectée à certains endroits, cela indique la possibilité de fuites. Lorsque de telles positions ont été détectées, elles sont examinées plus en détail dans le cadre de mesures ultérieures. A ce moment, les mesures reprennent en continu afin de pouvoir déterminer avec précision la concentration accrue constatée et l’éventuelle fuite. Si des particules dépassant une limite déterminée sont comptabilisées, cela signifie qu’une fuite a été détectée à cet endroit.

Il est recommandé de ne pas dépasser une vitesse de déplacement de 8 centimètres par seconde pendant le processus de balayage – la pratique courante est de 5 centimètres par seconde. Toute la zone de sortie d’air est balayée en chevauchement. La distance entre la sonde et le filtre/la zone de sortie d’air est au maximum de 3 cm et le volume de prélèvement est de 1 CF/min (28,3 l/min). La vitesse de déplacement doit être réduite en fonction de la vitesse d’écoulement du filtre, de la géométrie et de la surface d’entrée de la sonde ainsi que de la charge du côté air brut. (8) Il est évident que cela exige beaucoup de l’opérateur. La sonde est fixée à une tige que l’opérateur doit guider avec précision et à une vitesse exacte sous le filtre. (cf. illustration 2) que les fuites nominales définies. (3)

La méthode manuelle : inexactitudes dues à l’opérateur

“La méthode manuelle de balayage par l’opérateur entraîne des variations possibles qui peuvent influencer la mesure”.(8)

Plus le tunnel est large et long, plus il est difficile de balayer avec précision la surface du filtre. Dans leur évaluation des risques pour les différents paramètres de balayage lors du test d’étanchéité manuel, M. Kuhn et al. concluent qu’il existe un risque élevé d’erreur dans la méthode manuelle, notamment en ce qui concerne le chevauchement des trajectoires de balayage. Le guidage manuel de la sonde ne permet pas d’obtenir une trajectoire de balayage rectiligne. Plus le chevauchement choisi est faible, plus la probabilité que les zones de filtrage qui n’ont pas été parcourues soient situées entre des trajectoires adjacentes (courbes) est importante. (Selon Kuhn et al., il en résultera davantage ou moins de trajectoires courbes en fonction de l’accessibilité des filtres et de la durée accrue des mesures). Il estime également que l’effet de cette imprécision est élevé : les fuites localisées dans ces zones ne sont pas détectées. Cela signifie qu’il peut exister des fuites beaucoup plus importantes que les fuites nominales définies. (3)

Le nouvel appareil de mesure LinearTwinScan, qui est automatiquement guidé avec le convoyeur de transport du tunnel à travers le tunnel de stérilisation, améliore considérablement le processus. Pour ce faire, cette technique de mesure automatisée a été intégrée dans la commande du tunnel de stérilisation pendant la phase de maintenance, c’est pourquoi ce système a été développé en étroite collaboration entre le fabricant du tunnel et celui de l’instrument de mesure. (cf. illustration 3)

Le LinearTwinScan est équipé de deux compteurs de particules pour minimiser le nombre de composants mobiles afin de couvrir toute la surface de filtrage, y compris les zones périphériques du tunnel à air chaud. Pour le déplacement dans le sens longitudinal du tunnel, l’unité de mesure est déplacée avec le convoyeur de transport du tunnel à une vitesse de déplacement définie. Le chariot de mesure se déplace dans le sens transversal sur un rail linéaire.

L’opérateur peut être informé de l’état actuel de la mesure au moyen d’une tablette, où les données sont transmises et visualisées en temps réel. Les endroits où des concentrations élevées de particules sont mesurées sont marqués d’une zone rouge. (cf. illustration 4)

A ces endroits, comme décrit plus haut, des mesures ultérieures sont effectuées ensuite de manière ciblée. Tant la mesure que la mesure ultérieure peuvent être effectuées avec beaucoup plus de précision qu’avec la méthode manuelle. Ceci garantit que la distance entre le filtre et la sonde de mesure ainsi que la vitesse à laquelle la mesure est effectuée correspondent exactement aux exigences normatives. En outre, ceci garantit que le processus de mesure est documenté pendant toute sa durée. Le risque que des parties d’un filtre ne soient pas balayées lors du scan est également éliminé.

La mesure automatisée des particules présente bien d’autres avantages.

Dans la méthode manuelle, le nombre de particules du côté “impur” de la surface du filtre est contrôlé par l’opérateur à l’aide du générateur d’aérosol et ajusté manuellement si nécessaire. Dans la méthode automatisée, l’appareil de mesure et le générateur d’aérosol sont reliés entre eux. Par exemple, la concentration de particules est automatiquement réajustée et le processus de mesure est automatiquement interrompu si la concentration de particules présélectionnée côté air brut s’écarte de la valeur moyenne de plus de ±15%.

Un autre avantage important est l’acquisition de données. Dans la méthode manuelle, l’appareil de mesure délivre les résultats de mesure sur papier thermique et l’opérateur transfère les valeurs manuellement dans les rapports de contrôle correspondants.

Avec la nouvelle méthode automatisée, les résultats de mesure sont traités électroniquement et affichés sur une carte thermique (heatmap). Le traitement des données est conforme aux exigences de la FDA 21 CFR Part 11(5)(2) et les données ainsi déterminées peuvent être enregistrées et, si nécessaire, traitées ultérieurement.

En principe, tous les paramètres d’une mesure et d’une mesure ultérieure peuvent être définis individuellement par l’opérateur et l’utilisateur dans le ScanWare via un modèle (fichier .ini). Cela permet au système de refléter et de prendre en compte les exigences des procédures opératoires normalisées (SOP – Standard Operation Procedure) qui s’écartent de la norme. Lorsque le système est repris par l’utilisateur ou le prestataire de services, ces informations doivent faire l’objet d’un accord écrit avec le fabricant et sont stockées sur le CBOX du système.

Conclusion

LinearTwinScan fournit des résultats précis et reproductibles qui sont immédiatement disponibles dans le protocole grâce à son intégration dans la commande du tunnel de stérilisation en combinaison avec le processus automatique de mesure.

La mesure automatique répond aux exigences de la norme DIN EN ISO 14644- 3 et, contrairement à la mesure manuelle, fournit des paramètres fiables concernant la vitesse de mesure et la distance constante entre la sonde et la surface du filtre. De plus, le balayage de toute la surface du filtre est garanti. Le processus est indépendant de la taille du tunnel à air chaud.

L’analyse et l’évaluation des données de mesure ont lieu en temps réel pendant la mesure automatique. Immédiatement après la conclusion de ce processus, les données des résultats et les rapports de contrôle électroniques préparés sont disponibles et conformes aux exigences de la FDA et aux directives GMP.

Les possibilités de mise en œuvre ne sont pas épuisées pour autant. A l’avenir, le système LinearTwinScan sera complété par d’autres appareils de mesure afin, entre autres, de déterminer avec précision la vitesse du flux et la catégorie du tunnel de stérilisation.

Partager l’article

Daniel ENGEL – BAUSCH+STRÖBEL

Daniel ENGEL est responsable de la qualification des systèmes TAV et des systèmes de barrière chez Bausch+Ströbel sur le site d’Ilshofen depuis 2013. Après une formation de mécanicien de processus pour la technologie des plastiques et du caoutchouc et une formation complémentaire en tant que technicien de construction mécanique diplômé d’Etat, il a travaillé pendant 8 ans chez Rommelag CMO (ex Holopack Verpackungstechnik GmbH). Il y était responsable de la planification de projet et de la qualification des domaines du traitement de l’eau et de la vapeur ainsi que des systèmes de conditionnement.

Christian DORFNER – INFRASOLUTION GROUP

Christian DORFNER est actuellement responsable de la R&D et de la production chez InfraSolution Group. Il a étudié l’ingénierie spatiale et aéronautique à l’Université des Forces armées fédérales de Munich et est titulaire d’un doctorat en conception de moteurs aéronautiques du Centre aérospatial allemand à Cologne. Il a servi pendant 12 ans comme officier technique et officier d’armement dans l’armée de l’air allemande et a travaillé pour de grandes entreprises comme AIRBUS Defence & Space ainsi que pour des PME et des start-ups dans divers rôles et responsabilités. En tant que manager certifié PMP, il apporte l’expérience de nombreux projets internationaux dans des secteurs aussi variés que l’aérospatiale et la défense, la robotique et la technologie des salles blanches.

Glossaire

LRLT : systèmes de conditionnement d’air

DHT : tunnel de dépyrogénation à air chaud

Filtre HEPA : “High Efficency Particulate Air Filter” (filtre à particules aériennes à haute efficacité)

SOP : “Standard Operation Procedure” (procédures opératoires normalisées)

Bibliographie

(1) Guide EU-GMP ANNEXE 1 : Fabrication de médicaments stériles (édition mars 2008)

(1a) Nouvelle édition cosignée par l’EMA depuis le 31.05.2015 https://ec.europa.eu/health/sites/health/files/files/gmp/2017_12_pc_annex1_consultation_document.pdf (dernière consultation le 7.5.2019)

(2) COMMISSION EUROPÉENNE Direction de la santé et des consommateurs. (2011, 08). Extrait de l’annexe 11 des BPF de l’UE – Systèmes informatisés : http://academy.gmp-compliance.org/guidemgr/files/ANNEX11_01-2011_EN.PDF

(3) Kuhn, M., & Moschberger, U. (12. 11 2013). Consulté le 15.05.2019 à partir de “Test d’étanchéité des filtres : analyse des sondes d’échantillonnage mobiles” https://www.reinraum.de/news.html?id=2276

(4) PDA – Parenteral Drug Association, Inc. (2013, 09). Technical Report No. 3 – Validation of Dry Heat Processes Used for Depyrogenation and Sterilization. Bethesda, USA: Parenteral Drug Association, Inc. Retrieved from Guidance for Industry – Sterile Drug Products Produced by Aseptic Processing.

(5) U.S. Food & Drug Administration (FDA). (2019, 05 14). (U. F. (FDA), Editor) Retrieved 05 15, 2019, from eCFR – Electronic Code of Federal Regulations – Title 21: https://www.ecfr.gov/cgi-bin/text-idx?SID=3ee286332416f26a91d9e6d786a604ab&mc=true&tpl=/ecfrbrowse/Title21/21tab_02.tpl

(6) ISO 11139 :2018 Stérilisation des produits de santé – Vocabulaire des termes utilisés dans les normes de procédés de stérilisation et les équipements connexes

(7) DIN EN ISO 14644-2:2016, Salles blanches et zones de salles blanches associées, Partie 2 : Surveillance pour le contrôle de la pureté de l’air en salle blanche sur la base de la concentration de particules.

(8) DIN EN ISO 14644-3: 2006 Salles blanches et salles blanches associées, Partie 3 : Méthodes d’essai ; version allemande EN ISO 14644-3.2005

(9) Kopf, Markus: „Contrôles d’étanchéité sur le système de filtration intégré selon la norme DIN EN ISO 14644-3: 2006. Contexte réglementaire, théorie et pratique de la métrologie. Dans la newsletter Reinraum Online, édition DE-08-2018 p. 7/86