Sommaire

- Le GIC A3P Validation du Nettoyage prépare un guide pratique pour l’automne 2017 sur le Chapitre 10 de l’Annexe 15 des GMP Européennes : Présentation & discussion.

- Stratégies de regroupement des nettoyages pour les formes orales solides dans les établissements multi-produits

- La réglementation biocide appliquée aux désinfectants utilisés dans l’Industrie Pharmaceutique : ce qu’il faut savoir…

- Cahier Pratique – Comment assurer le succès d’une auto-inspection du processus d’assurance de stérilité & des procédures associées

- La cryogénie est l’étude et la production des basses températures

- Stratégie de contrôle de nettoyage dans le cadre de la fabrication de Principes Actifs pharmaceutiques en développement à usage clinique

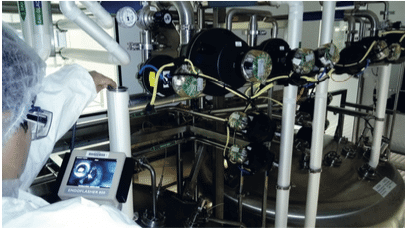

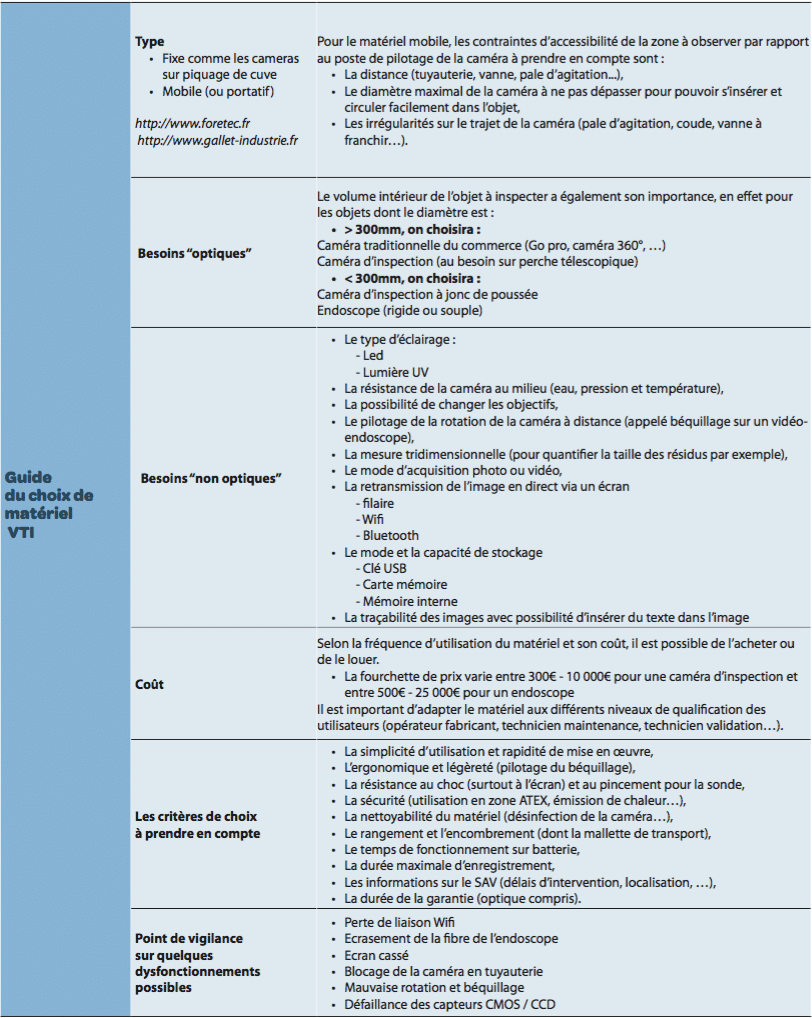

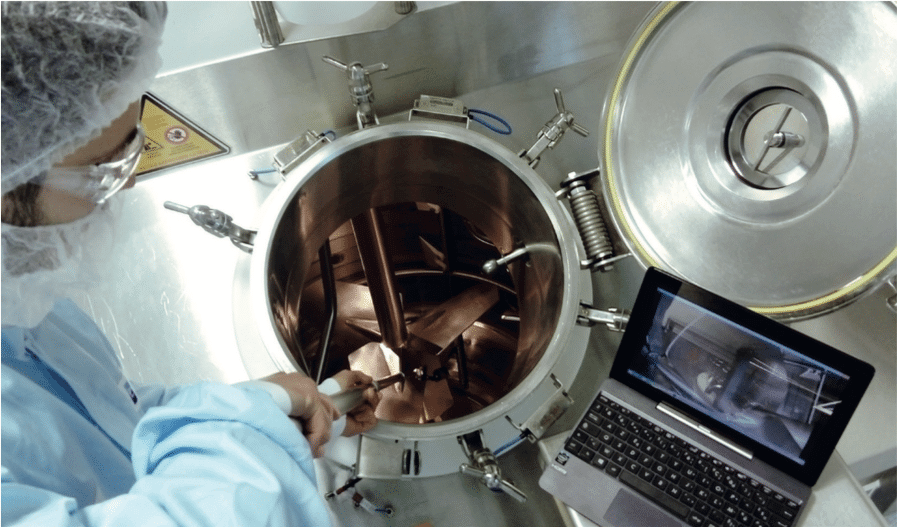

- Le contrôle visuel indirect modernise la validation du nettoyage

- La détermination du taux de recouvrement est une étape préliminaire, nécessaire lors d’un exercice de validation du nettoyage

- Cleaning Validation for biotechnological substances : What acceptance criteria ?

- “Health-based approach” implementation for setting limits in cleaning validation for Vaccines/Biotech

Le contrôle visuel reste une opération primordiale dans une stratégie de validation de nettoyage, il s’agit de la condition préalable au démarrage de cette étape de validation de nettoyage. Cela est encore trop souvent négligé, la conformité de ce contrôle visuel nous donne une première indication sur l’efficacité de notre étape de nettoyage au cours d’un process.

C’est une opération pharmaceutique au même titre que toutes les opérations réalisées au cours d’une fabrication ou conditionnement.

Historiquement, à la mise en place d’études de validation de nettoyage, la méthode du visuellement propre était la seule méthode existante. Elle est toujours utilisée aujourd’hui mais elle est intégrée dans les programmes de validation de nettoyage et n’est pas suffisante, comme l’indique les BPF dans leur Annexe 15 : “§ 10.2. Un examen visuel de la propreté constitue une partie importante des critères d’acceptation énoncés pour la validation du nettoyage. L’utilisation de ce critère à lui seul n’est généralement pas acceptable. (…)”.

De son côté la FDA dans le “Guide to inspection of validation of cleaning processes” considère que le critère d’acceptation basé sur l’inspection visuelle peut être acceptable uniquement dans le cas d’un nettoyage inter lots pour un même produit.

Ces différentes sources réglementaires confirment que le contrôle visuel est une part importante de la validation d’un process de nettoyage.

L’évolution technologique et la miniaturisation des caméras permettent de rendre ce contrôle plus fiable et encore plus performant selon les endroits à atteindre.

Le contrôle visuel doit être réalisé sur une surface propre et sèche (exempte de toute trace d’humidité), car c’est au séchage qu’apparaissent le plus souvent les traces. La réalisation du contrôle visuel réside dans le fait de n’oublier aucune partie/surface de l’équipement concerné. Il s’agit donc de s’approprier un ordre méthodologique afin de s’assurer de n’avoir oublié aucune partie de notre équipement. Cela peut figurer dans une instruction de réalisation du contrôle visuel rédigée sur site.

Tant que le visuellement propre n’est pas atteint, les prélèvements de la validation de nettoyage ne sont pas réalisés.

On peut distinguer 2 types de contrôles visuels : direct / indirect.

Le contrôle visuel direct est à privilégier mais en fonction des conditions d’observation et de la géométrie de l’équipement concerné on couplera l’opération avec le contrôle visuel indirect.

Le contrôle visuel direct

Le contrôle visuel est direct si le chemin optique n’est pas interrompu entre la surface inspectée et l’oeil du contrôleur. Cette catégorie regroupe les contrôles à l’oeil nu et ceux utilisant : des miroirs, des loupes, etc.

L’oeil et ses limites :

La particularité du contrôle visuel établit le constat que toute personne dans une population n’a pas la même acuité visuelle.

• L’angle du champ visuel normal de l’homme est de 50 à 55°. L’important est de focaliser le contrôle visuel sur la possibilité d’avoir tous la même caractérisation de la trace que l’on observe sur la surface (trace de produit, trace de détergent, trace de rouille, trace de calcaire…). L’objectif est de pouvoir au maximum faire varier l’angle de regard sur la surface observée (angle optimal de 45°), cela permet de voir des aspérités passées inaperçues avec un angle de 90° par exemple.

• L’éclairage de la pièce où a lieu l’inspection, les ombres dues à la configuration de l’équipement mais aussi la distance de regard de l’opérateur par rapport à l’équipement ont leur importance. Cela passe par une formation au contrôle visuel de chaque personne qui réalise cette opération.

Fourman and Mullen ont déterminé que la plupart des substances seraient visibles à raison d’environ 100μg/25cm2 de surface nettoyée soit 4 μg/cm2, en tenant compte des conditions d’observation.

Jenkis et Al auraient observé qu’avec une bonne source lumineuse, le seuil de détection était de 1μg/cm2.

On estime sur une surface qu’à 10 cm de celle-ci, le seuil de visibilité à l’oeil nu des particules est de : 50μm sous lumière ambiante et de 30μm sous lumière intense (additionnelle, telle lampe torche…).

L’autre limite du contrôle visuel direct, c’est que l’opérateur réalisant le contrôle certifie sur l’honneur le résultat conforme ou non.

Le contrôle visuel indirect (VTI)

Le contrôle visuel est indirect si le chemin optique est interrompu entre la surface inspectée et l’oeil du contrôleur. Cette catégorie regroupe les contrôles par photographies, caméras, vidéo-endoscopes, etc. Il permet d’obtenir une plus grande sensibilité que celle de l’oeil humain nu ou d’accéder à des zones de géométries complexes ou contraignantes.

En effet, il est possible de choisir l’angle de champ de l’objectif en fonction du besoin. Un objectif avec un angle de champ :

• >50°, on se rapprochera d’une vision panoramique

• <50°, permettra une vision macroscopique, donc un grossissement et une meilleure détection que l’oeil.

3 autres critères techniques doivent être définis :

• La distance de travail : c’est la distance minimale entre l’objet à observer et l’objectif

• La profondeur de champ de l’objectif : c’est la zone où l’image est toujours nette (distance entre le 1er plan net et le dernier plan net d’un objet situé à une certaine distance de l’objectif )

• Le type de visée : axiale ou radiale

Le VTI produit une image de la pièce et des indications éventuellement détectées. Cette image peut, dans la plupart des cas, être enregistrée pour assurer la traçabilité du contrôle. Dans le cadre d’un contrôle manuel utilisant des instruments d’optique, la détermination précise de la localisation et des dimensions des indications peut être complexe ; dans le cadre d’un contrôle mécanisé, cette caractérisation est simple à réaliser et peut être très précise.

L’objectif premier de l’utilisation de tous ces nouveaux outils est de pouvoir inspecter l’équipement dans toute sa dimension. Nous pouvons en toute sécurité aller voir dans une cuve et ne plus être obligé de descendre dans celle-ci pour l’inspecter. Les opérations à risques et fastidieuses d’interventions en espace confiné sont plus rares. La mise en oeuvre rapide et sécurisé du matériel de VTI permet d’augmenter la fréquence des contrôles.

L’amélioration de la détectabilité de résidus et l’augmentation de la fréquence des contrôles visuels indirects apporte une meilleure maîtrise des équipements et des process de lavage. Il faut donc s’attendre à détecter des anomalies encore jamais vues et prévoir des plans d’actions correctifs adéquats.

En conclusion, le contrôle visuel indirect apporte des avantages significatifs par rapport au contrôle visuel direct à condition que le choix du matériel soit adapté au besoin. Il permet de couvrir des zones plus importantes, difficiles d’accès et de mieux les mettre en lumière. Plus rien ne peut nous échapper.

A ce jour, le contrôle visuel indirect n’est pas encore entré dans nos standards en routine, mais il faut l’encourager.

Est-il possible d’envisager un avenir où : la performance et la reproductibilité des méthodes de contrôle visuel indirect seront qualifiées pour les applications de l’industrie pharmaceutique et cosmétique l’opérateur réalisant ce type de contrôle aura reçu une accréditation délivrée par un organisme indépendant agréé.

Ceci permet ainsi au contrôle visuel indirect de se substituer sereinement aux prélèvements de surface… quand la détectabilité visuelle du produit à rechercher le permet.

Formation du personnel

La formation des opérateurs à l’utilisation de l’endoscope sera à minima assurée par le distributeur du matériel de contrôle. Il est également possible d’utiliser le guide : “OPÉRATEURS EN ENDOSCOPIE : BONNES PRATIQUES” Editions LEXITIS, élaboré par un groupe de travail de la COFREND.

Ce document s’adresse à tous les domaines de l’industrie. Il a pour ambition de décrire les “bonnes pratiques” du métier d’opérateur en endoscopie industrielle : son rôle, le contexte dans lequel il exerce, un lexique et un certain nombre de points auxquels il convient de réfléchir lors de sa démarche d’adoption de l’endoscopie comme moyen de contrôle, par exemple des éléments sur les compromis à adopter.

Guillaume GARREAU – Laboratoires GALDERMA

guillaume.garreau@galderma.com

François BLACHERE – COPHACLEAN

francois.blachere@cophaclean.fr

Partager l’article

Glossaire

Endoscopie : méthode d’exploration visuelle médicale ou industrielle de l’intérieur (endon en grec) d’une cavité inaccessible à l’œil. L’instrument utilisé, appelé endoscope est composé d’un tube optique muni d’un système d’éclairage

Caméra d’inspection : c’est un endoscope dont le diamètre de la sonde est supérieur à 20mm

Objectif : composant optique destiné à être tourné du côté de l’objet qu’on veut observer

VT : contrôle visuel direct (Visual Testing)

VTI : contrôle visuel indirect (Indirect Visual Testing)

Bibliographie

Fourman and Mullen

Jenkis et Al

COFREND Editions LEXITIS, via ce lien : http://www.lexitiseditions.fr

BPF en vigueur

FDA – GUIDE TO INSPECTIONS VALIDATION OF CLEANING PROCESSES