Sommaire

- Influence of the hardness of bacteriological culture media on environmental monitoring with impaction type air samplers.

- A New Rapid Microbiology Method based on Measuring Oxygen. Depletion: An Assay for Testing Surfaces of Equipment, Facilities, and Personnel in Pharmaceutical Manufacturing Controlled Environments

- Cahier Pratique – Maîtrise de la qualité des gaz pharmaceutiques

- Sécurité microbiologique des produits cosmétiques : Enjeux et Réalités.

- Development of platform processes for the manufacture of Biopharmaceuticals.

- Développement d’un process Ultrafiltration / Diafiltration pour des applications de haute Concentration / Viscosité.

- Démarrage initial d’une salle propre et redémarrage après un évènement majeur.

La maîtrise environnementale de zones classées au sein de salles propres est assurée par des systèmes de maîtrise de l’humidité, de la température de l’air, du renouvellement et de la filtration de l’air, par le maintien de différentiels de pression et par quelques bonnes pratiques tel le nettoyage et la désinfection des salles, les restrictions d’accès et la mise en oeuvre de flux appropriés.

Lorsqu’un de ces systèmes ou de ces pratiques faillit, il s’agit alors d’un “Evènement majeur” qui peut potentiellement impacter le statut des Zones à Atmosphère Contrôlée (ZAC).

La réponse à ces défaillances indique à quel point les systèmes en place sont assez robustes pour corriger ces évènements et sont fréquemment un sujet d’intérêt pour les agences réglementaires puisqu’ils indiquent comment ces systèmes ou comment le management réagit en cas de défaillance. Comprendre où ces évènements peuvent survenir et mettre en oeuvre un plan préventif ainsi que des actions correctives permet, autant que faire se peut, de minimiser l’impact de ces évènements sur l’environnement, sur les procédés et sur les programmes de production.

Il est important que les responsables de la qualité environnementale comprennent comment ces ZAC sont gardées sous contrôle. Les Centrales de Traitement d’Air (CTA) sont l’élément de maîtrise principal de la qualité environnementale des salles propres et sont un des éléments des systèmes de traitement d’air (HVAC) pour maîtriser l’empoussièrement, la température et l’humidité ainsi que les débits d’air nécessaires au renouvellement de l’air, recyclé et/ou neuf, dans les salles propres. Les CTA forcent l’air au travers de filtres à Haute Efficacité pour les Particules de l’Air (HEPA) afin de maîtriser le niveau de particules viables et non viables dans les salles propres. L’air filtré sur HEPA doit arriver à une vitesse suffisante pour balayer les particules en dehors des zones où des activités aseptiques sont réalisées ainsi que pour maintenir un flux unidirectionnel dans les zones critiques durant ces opérations.

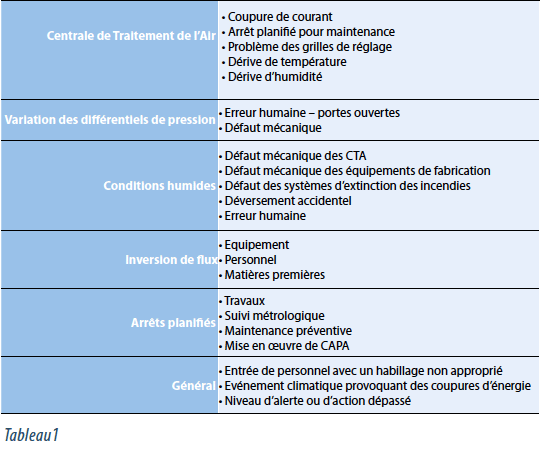

Quand les salles propres sont opérationnelles, les CTA peuvent occasionnellement cesser de fonctionner du fait d’une panne mécanique, d’une coupure d’énergie ou peuvent être arrêtées intentionnellement pour maintenance préventive, suivi métrologique ou travaux. Quand ces arrêts ont lieu, des procédures doivent être en place pour remettre ces salles propres sous contrôle. Les évènements les plus probables, en dehors des arrêts planifiés pour maintenance ou qualification, sont les coupures d’énergie, les inversions de pression et une humidité excessive. Les causes les plus probables sont résumées dans le tableau 1.

Les coupures d’énergie peuvent impacter le bon fonctionnement des CTA. Les variations de pression sont essentiellement causées par des erreurs humaines ou des défaillances mécaniques. Des conditions d’humidité excessives sont typiquement dues à des erreurs mécaniques, de procédé ou humaines.

Beaucoup de sites possèdent des procédures décrivant les opérations quotidiennes mais n’ont pas de procédure décrivant les conduites à tenir en cas de situation de catastrophe ou d’évènement rare. La reprise des activités suite à de tels évènements doit être définie dans la procédure de désinfection des installations afin d’apporter une réponse de routine à un évènement qui ne l’est pas. Il est également précieux de prévoir des procédures décrivant les consignes à suivre lorsque ces évènements surviennent en dehors des périodes de production. Les procédures doivent définir les causes les plus probables de dérive ainsi que des critères d’acceptation autour de ces évènements de telle sorte que lorsque l’un d’eux se produit, des réponses alternatives déjà pensées et préalablement vérifiées sont disponibles.

Quand les CTA s’arrêtent, ou que l’environnement des salles propres est perturbé pour quelque raison que ce soit, la reprise des activités peut justifier une désinfection renforcée, un accès restreint et un suivi environnemental renforcé, avec pour conséquence une perte de temps de production et une augmentation des coûts. Un arrêt de CTA ne peut durer que quelques minutes mais justifie ensuite du temps pour redémarrer, du temps pour réaliser les travaux de maintenance, du temps pour désinfecter les zones concernées et du temps pour réaliser un suivi environnemental renforcé.

Le délai global de reprise des activités pour un arrêt programmé peut atteindre au maximum une douzaine d’heures par arrêt et ce délai peut être encore plus long pour des arrêts imprévus. (1)

Quand l’environnement est perturbé, quelles qu’en soient les raisons, les actions immédiates doivent inclure :

• S’il s’agit d’un procédé en phase ouverte, suspendre les opérations dès que cela est possible. Tous les produits en cours de traitement doivent faire l’objet d’une étude par la qualité, une analyse de risque formelle ou une investigation doit être réalisée pour déterminer l’impact sur le procédé ou les produits et préciser la conclusion finale quant au devenir des produits.

• Isoler la zone concernée en affichant qu’elle n’est pas utilisable.

• Information du personnel concerné : management, assurance de la qualité, contrôle qualité microbiologique, service support de désinfection, services techniques…

• Limiter le personnel travaillant dans la zone. Si l’accès est nécessaire alors changer les sur-chausses en quittant la zone pour éviter de contaminer les zones adjacentes.

• Nettoyer ou couvrir les équipements ou le matériel lorsqu’ils sont transportés en dehors de la ZAC.

• Nettoyer la zone concernée par l’évènement tout d’abord en retirant les macro déchets ou les écoulements sur le sol avec un aspirateur doté d’un filtre HEPA ou avec n’importe quel autre moyen approprié tels que lingettes, éponges ou raclette, si applicable.

• Procéder à trois désinfections consécutives de la ZAC.

• Suivi environnemental à la fois des particules viables et non viables.

• Remise en production de la zone.

Est-ce qu’une intervention est toujours nécessaire ?

Pas toujours. Les arrêts de CTA et les dérives des différentiels de pression doivent avoir des procédures en place pour éviter des investigations non nécessaires lorsque ces évènements se produisent. Une brève coupure d’énergie peut ne justifier qu’une action limitée telle qu’une seule étape de désinfection avant d’autoriser le retour aux opérations de production. Les sites doivent déterminer pendant combien de temps les portes peuvent rester ouvertes avant que les pressions soient trop impactées. Les sites doivent également préciser pendant combien de temps une dérive de pression est tolérée en dehors de la plage établie, combien de temps un arrêt de CTA est acceptable sans justifier une analyse d’impact produit, prévoir une désinfection poussée et un suivi environnemental renforcé. La décision de reprendre les activités de production sans action spécifique doit intégrer des conditions telles que l’absence de circulation dans la zone (ou définir ce qui est acceptable en termes de nombre de personnes ou de déplacement), si les portes doivent rester fermées, pas de présence de produit en phase ouverte et la durée maximale de dérive de pression ou d’arrêt des CTA ou la durée de renouvellement d’air avant la reprise des activités de production. La plupart des sites doivent pouvoir permettre un arrêt des CTA de une à deux heures sans besoin de nettoyer, de désinfecter ou de procéder à un suivi environnemental renforcé tant que personne ne se trouve dans la zone pendant l’évènement et tant que l’environnement n’est pas compromis par exemple par des portes restées ouvertes. Cette absence d’action devrait être démontrée par une étude environnementale.

Au démarrage d’une nouvelle salle propre, elle doit être qualifiée selon le standard ISO 14644-2, Cleanrooms and associated control environments, Part 2; Specifications for testing and monitoring to prove continued compliance with ISO 14644-1, qui précise les attentes en termes de suivi périodique des salles propres. La plupart des qualifications périodiques doivent avoir lieu tous les douze mois. (2) Le comptage des particules non viables dans l’air pour la classification et les autres tests de qualification des salles propres doivent être réalisés tous les six mois en zones de classe ISO 5 ou plus strictes.

La classification est réalisée une fois l’intégrité et l’efficacité des filtres HEPA vérifiées. Parfois, quelques travaux “propres” sont toujours en cours, ce qui signifie qu’aucun travail invasif n’est réalisé tels que des découpes, des débris sur les surfaces… Si les travaux restants génèrent des particules alors la classification des ZAC doit être levée.

Des dommages sur les filtres ou sur leurs joints durant l’installation ou le démarrage d’une installation représentent un risque. Pour éviter des retards, mieux vaut prévoir l’achat de filtres HEPA supplémentaires au cas où. La plupart des entreprises réalisant les classifications de ZAC offre une formation avant la mise en place des filtres HEPA pour expliquer aux techniciens en charge de ces opérations comment réduire le risque d’endommager les filtres ou les joints. Une fois que les filtres HEPA sont en place, il est proposé de protéger les reprises d’air dans les salles propres en appliquant dessus un filtre supplémentaire. Cela permet d’éviter à la poussière, à du papier ou à des débris de travaux d’être aspirés dans le système. Ces filtres peuvent tout simplement être scotchés en place.

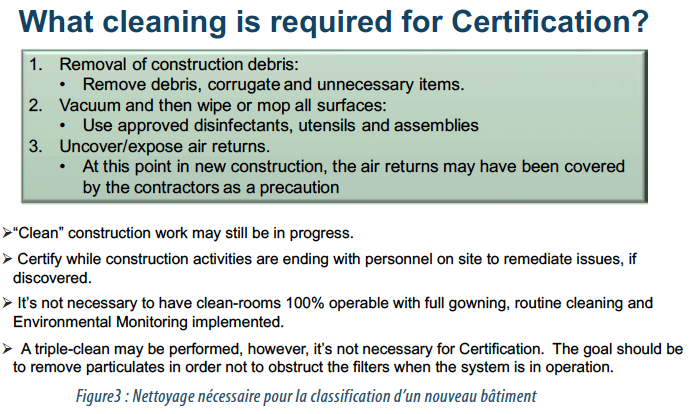

Il est recommandé de procéder à la classification lorsque le personnel en charge des travaux est toujours sur site afin de corriger toute anomalie détectée lors de la classification. A ce stade, il n’est pas nécessaire que les salles propres soient 100% opérationnelles avec les tenues de ZAC, les désinfections régulières et le démarrage des suivis environnementaux. Cependant, les procédures décrivant les flux, l’habillage, le suivi environnemental doivent être préparées et des tenues qui protègent un minimum doivent être portées à ce stade. Il est acceptable durant ces phases que les tenues soient moins protectives /protectrices que celles portées pour les activités futures, mais une fois que le système de traitement d’air est opérationnel, le programme de suivi environnemental doit débuter. Une “triple désinfection” poussée peut être réalisée, cependant, et à moins que le programme de nettoyage et de désinfection soit maintenu par la suite, ce n’est pas nécessaire. Une fois l’installation opérationnelle, un nettoyage plus intensif ou la mise en oeuvre de procédures de nettoyage exceptionnelles est recommandé pour amener la ZAC à son niveau fonctionnel.

Les agences réglementaires s’attendent à ce que les sites aient ce type de nettoyage intégré dans leur programme de nettoyage et de désinfection tel que c’est indiqué dans le PDA Technical Report 70, où il est dit que “les sites sont fortement encouragés à se munir de programmes spéciaux de nettoyage et de désinfection après “arrêt” ou après la réalisation de travaux significatifs”. (3) Un triple nettoyage dans ce cas consiste à désinfecter une première fois, puis une seconde fois avec une nouvelle préparation de désinfectant dans de nouveaux seaux et un nouvel équipement, puis une troisième désinfection avec un sporicide.

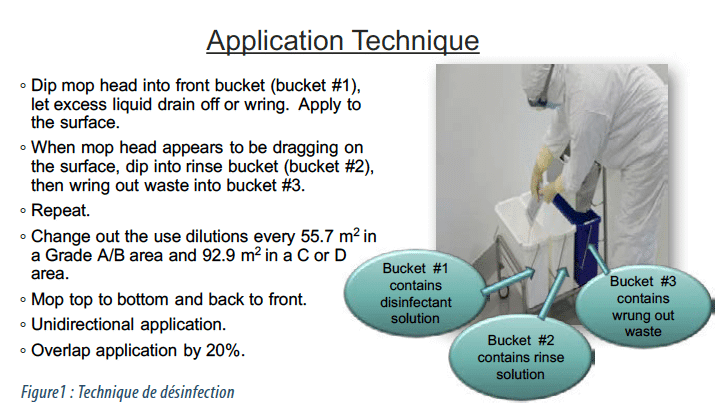

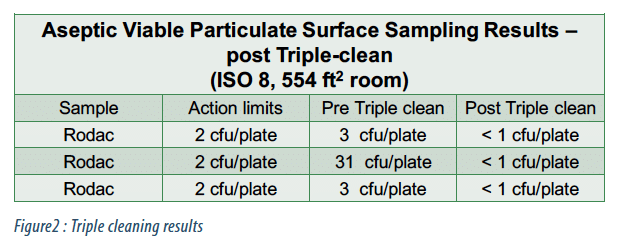

Un nettoyage “9X” peut également consister à la réalisation d’une triple désinfection chaque jour sur trois jours consécutifs. Il y a de nombreuses interprétations de la triple désinfection, il est de fait important de bien détailler le programme de nettoyage et de désinfection du site. Une technique appropriée est proposée (figure 1). Une triple désinfection, selon la définition proposée ci-après par les auteurs a été utilisée durant le démarrage d’une ZAC. Les données environnementales pour les surfaces sont données (figure 2) avant et après désinfection.

L’objectif du nettoyage initial, en vue de la classification, devrait être de prévenir le colmatage des filtres par la présence excessive de particules lorsque le système est en opération et de permettre la classification du système, cette dernière confirmant l’empoussièrement de l’air de la salle propre, pas nécessairement la contamination microbiologique. Des travaux supplémentaires salissants peuvent se justifier s’il y a des problèmes au niveau de l’intégrité ou de la performance du système, de fait, un nettoyage poussé formellement procéduré dépendant d’un protocole et une maintenance de la salle propre pourraient être requis. Un nettoyage consistant au retrait des débris de travaux, des morceaux de carton et de tout ce qui n’est pas nécessaire suivi d’une aspiration et d’un essuyage humide de toutes les surfaces, avec des désinfectants approuvés, des ustensiles et des seaux, devrait être suffisant. Un résumé est proposé en figure 3.

Pour plus d’information, il est conseillé de consulter le standard ISO 14644-5, Cleanroons and associated controlled environments – Part 5: Operations: 2004, Stages of construction-related cleaning program.

Une fois le programme de désinfection établi, il est important de suivre les recommandations suivantes pour maintenir convenablement l’environnement durant les opérations de routine.

→ Aucune activité de nettoyage ne doit avoir lieu dans une ZAC lorsque des opérations en phase ouverte et/ou des opérations de suivi environnemental sont en cours.

→ Des pièces départagées par des lignes au sol, distinguant deux classes dans la même pièce doivent être nettoyées et subir un suivi environnemental selon des attendus propres à la plus stricte des deux classes.

→ Ne pas utiliser des solutions et des équipements d’une classe faible pour nettoyer une classe plus stricte.

A minima, les points suivants doivent être pris en compte lors de la qualification et de la classification des ZAC pour être en accord avec le standard ISO14644-2, Cleanrooms and associated controlled environments – Part 2: Specifications for testing and monitoring to prove continued compliance with ISO 14644-1: 2000 :

• Les limites de concentration particulaire, telles qu’utilisées pour la classification des salles propres.

• Les comptages particulaires sont généralement réalisés en opération, mais peuvent également être réalisés “tel que construit” ou au repos(4,5).

• Les débits d’air ou les vitesses d’air, qui confirment le taux de renouvellement horaire par mesure des vitesses d’air pour déterminer au final les vitesses et les taux de renouvellement moyens des ZAC. (4,5)

• Pressions différentielles. (4,5)

Les tests suivants sont conseillés pour s’assurer que les filtres HEPA se comportent tel que prévu :

• Tests d’intégrité et d’efficacité des filtres HEPA utilisant des aérosols de particules de 0,3 μm de DiOctylPhthalate (DOP) polydispersé ou de Poly Alpha Olefin (PAO). (4,5)

• Qualification des flux d’air laminaire ou des Postes de Sécurité Microbiologique, si nécessaire. (4,5)

• Test de visualisation des écoulements d’air ou “tests de fumée” comme élément de validation. (4,5)

Il y a une différence majeure entre un test de fuite et un test d’efficacité de filtration. Un test de fuite est régulièrement planifié pour détecter des fuites au niveau du média, au niveau du support ou au niveau du joint. Les filtres HEPA sont testés par aérosol de gouttelettes dont la taille moyenne des particules est inférieure à 1 μm mais supérieure à 0,3 μm. L’aérosol est introduit en amont du filtre et le filtre est scanné sur sa face avale à une distance approximative de 2,5 à 5 cm. La fuite avale étant appréciée par le pourcentage du challenge amont, toute lecture équivalente à 0,01% est considérée comme représentative d’une fuite significative. Un test d’efficacité est un test général utilisé pour s’assurer de la catégorie du filtre. Un filtre HEPA a une efficacité minimale de 99.97% de rétention des particules de diamètre supérieur à 0,3 μm (6). L’efficacité du filtre augmentera lorsque le filtre accumulera des particules et sera le moins efficace lorsqu’il sera neuf ou lorsqu’il présentera une fuite.

Différentiels de pression

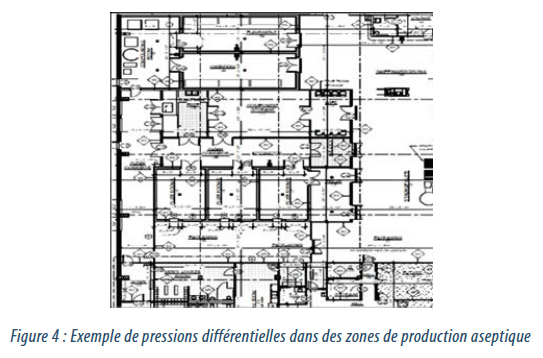

En plus de pousser l’air au travers des filtres HEPA pour réduire la contamination particulaire de l’air pour satisfaire la classification de la ZAC, le système doit également pouvoir être capable de maintenir une pression différentielle suffisante entre les différentes ZAC de classifications différentes. Selon les BPF en cours, il doit y avoir des séparations adaptées entre les différentes opérations et les ZAC. Ceci est permis par le maintien de différentiels de pression entre les différentes zones classées d’une ZAC. En fabrication aseptique, l’idée est de maintenir une cascade de pression afin de protéger le coeur des activités aseptiques, qui a la classe la plus stricte vis-à-vis des classes adjacentes, moins critiques, en maintenant un différentiel de pression de 10-15 Pascals d’une part entre les zones de classification différentes et d’autre part avec les zones non classées (7). Le différentiel de pression doit être suffisant pour que le flux d’air éloigne les particules et les contaminants depuis la zone la plus critique, pour que ces derniers ne circulent pas à proximité des portes, sous les portes ou au niveau des portes lorsqu’elles sont ouvertes sur une classe A. Un différentiel de pression de X 5 Pascals (0,02 lnWC) est recommandé entre deux zones adjacentes de même classification si l’une d’entre elles nécessite un degré de propreté supérieur (8). L’image en figure 4 représente une zone de fabrication aseptique avec un flux d’air laminaire ISO 5 dans une pièce en ISO 7 utilisée pour des opérations de répartition aseptique. La salle de répartition en ISO 7 est adjacente à un couloir en ISO 8. Les zones adjacentes au couloir sont également en ISO 8 et sont considérées comme des zones de transit. Les zones de transit sont conçues comme des sas pour les équipements, le personnel, et les produits et sont typiquement utilisées pour l’habillage et pour l’entrée des ustensiles de désinfection. Pour maintenir les différentiels de pression tel que prévus dans les guides, la salle de répartition était réglée à une pression de X 30 Pascals 0.12 InWC. La pression dans le couloir adjacent était réduite par rapport à la zone de répartition à X 18 Pascals 0.07 InWC afin de maintenir un différentiel de pression de X 12,5 Pascals 0.05 InWC entre les différentes zones de classifications différentes. La pression dans les zones de transfert (sas de désinfection, sas matériel, sas personnel) était réduite de X 5 Pascals 0.02 InWC supplémentaires pour une pression finale de X 12,5 Pascals 0.05 InWC pour éviter à un air plus empoussiéré venant d’une zone non classée de se mélanger dans le couloir avec de l’air plus propre en classe ISO 8, tout en restant en accord avec les attentes des BPF.

La figure 4 ci-dessus décrit une situation idéale de pression dans les pièces. Comme beaucoup de choses, plus ne signifie pas toujours mieux. Augmenter la pression des pièces au-delà de ce qui est décrit n’est pas recommandé. Des différentiels de pression trop élevés se traduisent par un niveau sonore extrêmement élevé et inconfortable et qui peut rendre difficile l’ouverture ou la fermeture des portes.

Quand les pressions sont réglées aux niveaux recommandés, les salles peuvent perdre leur pression du fait d’une anomalie mécanique. La pression est alors en dehors des limites avec éventuellement une inversion de pression, la plupart du temps due à des portes mal fermées ou des portes maintenues volontairement ouvertes pour permettre le passage d’un équipement ou faciliter des communications. Selon le Guide FDA, Sterile Drug Products Produced by Aseptic Manufacturing, le temps pendant lequel une porte peut rester ouverte doit être strictement maitrisé.

Ce Guide va jusqu’à dire que les alarmes des différentiels de pression doivent être documentées et les déviations avec des valeurs hors limites, qui incluent des délais d’alarme hors spécifications, doivent être investiguées (9). Il est important d’établir des délais d’alarme ou sinon il pourrait y avoir un nombre excessif d’évènements non critiques, qui ne justifieraient pas une investigation complète. Cependant, ce peut être une bonne idée d’analyser ce type d’information et de voir si des actions correctives doivent être entreprises.

Comme pour les arrêts de CTA, les sites doivent déterminer combien de temps une porte peut rester ouverte sans impact sur les pressions. Faute de meilleur vocabulaire, on parle de politique de “fermeture des portes”. En plus d’établir une limite de temps pendant lequel les portes peuvent rester ouvertes, il est également suggéré d’établir une limite de temps pendant laquelle les différentiels de pression peuvent rester en dehors des limites établies sans que cela justifie une analyse d’impact sur le produit. Ne pas avoir ces deux limites de temps pourrait se solder par une augmentation significative du nombre d’investigations dues à des écarts de quelques secondes. Cela aurait pour conséquence une charge de travail considérable pour la ou les personne(s) chargée(s) d’écrire et de traiter ces écarts.

Si le site suit les pressions des pièces avec des manomètres type “Magnehelic”, il est bon de s’assurer que le manomètre se trouve dans un endroit accessible aux opérateurs pour leur éviter de devoir sortir de la zone ou d’utiliser une échelle pour lire ce manomètre. Enfin, mieux vaut éviter d’établir des limites trop serrées avec des indicateurs non digitaux. Il est tout simplement impossible de faire des lectures trop fines avec un “Magnehelic” du fait du format d’affichage.

Température et humidité

La maîtrise de la température et de l’humidité lors des opérations de production est requise pour s’assure de la stabilité des conditions opératoires mais aussi pour le confort du personnel, la prévention de l’électricité statique et la maîtrise microbiologique.

Normalement la température devrait être maintenue à 20° – 22°C et l’humidité relative à 30 – 60%(16), avec des niveaux d’humidité relative pouvant aller jusqu’à 65% dans certains Guides(10). Bien qu’une température de 20° – 22°C soit recommandée, une température de 16° – 20°C est typique dans les zones où une tenue de travail aseptique complètement couvrante est requise, puisque les couches multiples de la tenue ajoutent un stress supplémentaire aux opérateurs. Une tenue aseptique peut inclure un masque pour les yeux, un masque pour le nez et la bouche, une cagoule, une combinaison, des sur-bottes, des manches stériles et plusieurs paires de gants lors des interventions aseptiques.

Améliorer le confort des opérateurs, en gardant la température de la pièce acceptable lorsqu’ils sont habillés, permet d’améliorer la probabilité de bien respecter la procédure d’habillage ainsi que d’éviter aux opérateurs de transpirer ou de grelotter avec pour conséquence qu’ils disséminent plus de particules. Les manches restent dans les gants, les masques ou les lunettes de sécurité ne font pas de buée, les masques faciaux restent en place et les fermetures Éclair/boutons restent attachées.

Quand une déviation de température ou d’humidité a lieu, des procédures doivent être en place pour les traiter, comme c’est le cas pour les différentiels de pression et pour les défauts de CTA. Il est possible de tolérer quelques brefs écarts qui peuvent survenir du fait d’une coupure d’énergie ou d’un arrêt d’équipement. Si possible, prévoir un délai pendant lequel un écart est momentanément toléré avant que des actions soient entreprises. La température peut ne pas avoir les mêmes conséquences sur l’environnement que des écarts d‘humidité.

La température peut impacter les produits ou les matières premières, cependant, des écarts d’humidité peuvent entrainer une condensation excessive sur les sols, les murs et les plafonds en particulier quand ils s’accompagnent d’augmentations de température. Si cela a lieu, il est impératif de considérer qu’il s’agit d’un évènement majeur et que la ZAC doit être désinfectée en conséquence. L’apparition d’humidité offre aux microorganismes le milieu dont ils ont besoin et crée une situation à risque pour l’environnement en termes de dépassements de niveaux d’alerte et d’action.

Les réponses aux situations d’évènements majeurs doivent être détaillées dans les procédures de nettoyage et de désinfection des locaux. Une action n’est pas toujours nécessaire, à condition qu’il y ait des limites d’acceptation validées et des procédures relatives aux arrêts des CTA et des écarts de différentiels de pression. Quand un évènement justifiant une action a lieu, les salles doivent être isolées avec restriction d’accès du personnel et des précautions d’habillage supplémentaires pour éviter de contaminer les zones adjacentes. Les ZAC doivent faire l’objet d’une triple désinfection après la survenue d’un évènement majeur et faire l’objet d’un suivi environnemental avant la reprise des activités. Les nouvelles salles propres doivent répondre aux exigences du standard ISO 14644-2, cependant, le nettoyage suite à des travaux concerne davantage le retrait des particules en vue de la classification plutôt que la maîtrise microbiologique. La triple désinfection avant la reprise des activités aseptiques est nécessaire ainsi que le suivi environnemental et la prise de décision par la qualité sur la base des résultats microbiologiques.

Jim POLARINE – STERIS

Beth KROEGER – STERIS

Partager l’article

Références

1. Anderson C. and Lloyd B. (2014) Evaluation of Controlled Manufacturing Environments following an Air Handling Unit Shutdown. Pharmaceutical Engineering. 34 (1).

2. International Standard (ISO) 14644-2, Cleanrooms and

associated controlled environments – Part 2: Specifications for testing and monitoring to prove continued compliance with ISO 14644-1: 2000.

3. PDA Technical Report 70, Fundamentals of Cleaning and

Disinfection Programs for Aseptic Manufacturing Facilities (October, 2015)

4. International Standard (ISO) 14644-2, Cleanrooms and

associated controlled environments, Part 2: Specifications for testing and monitoring to prove continued compliance with ISO 14644-1. (2000).

5. International Standard (ISO) 14644-3, Cleanrooms and

associated controlled environments, Part 3: Test methods. (2005).

6. FDA Guidance for Industry, Sterile Drug Products Produced by Aseptic Manufacturing –Current Good Manufacturing Practice. Sep. 2004. p 9.

7. FDA Guidance for Industry, Sterile Drug Products Produced by Aseptic Manufacturing –Current Good Manufacturing Practice. Sep. 2004. p 7.

8. Schneider, R.K. (2012) Why do Cleanrooms Fail to Meet Owners Expectations; Controlled Environments. April 2012.

9. FDA Guidance for Industry, Sterile Drug Products Produced by Aseptic Manufacturing –Current Good Manufacturing Practice. Sep. 2004. p 7.

10. International Standard (ISO) 14644-4, Cleanrooms and

associated control environments, Part 4; Design, construction and start-up: 2001. p 32.