Sommaire

- L’intérêt de la désinfection automatisée des surfaces d’un RABS par decontamination aérienne

- Utilisation d’isolateurs individuels pour la thérapie cellulaire autologue

- Calculation of greenhouse gas (GHG) emissions expressed in CO2eq of an open system (AinB) compared to a closed system equipped with isolators (AinD)

- Exigences croisées de la norme ISO 13408-2 et de l’Annexe 1

- Employing Conductivity Measurements for On-site Residue Quantification

- LEAN. Utiliser le digital pour transmettre et former vos équipes sur le terrain

- Deciphering the complex characteristics of nanomedicines

- L’industrie pharma doit réduire sa trace carbone, ... le traitement d’air. Part 2

L’industrie pharma doit réduire sa trace carbone, cela commence par l’energie absorbée par le traitement d’air. Partie 2

Dans la première partie de cet article paru dans le numéro de La Vague N°84, nous avons démontré les très substantielles économies d’énergie réalisables à très peu de frais sur le traitement d’air. Pour obtenir ces gains, il est essentiel d’adopter une approche structurée et méthodique, déployée sur plusieurs axes : technique, organisationnel et réglementaire.

Cet article Partie 2, propose cette fois-ci d’explorer brièvement ces sujets afin d’identifier des stratégies efficaces visant à définir et mettre en œuvre une démarche réussie.

1. La mise en application

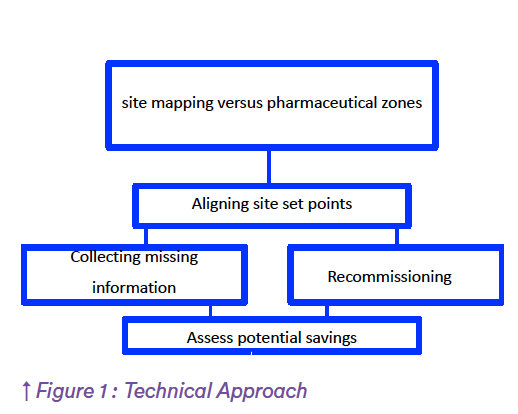

1.1 La démarche technique

La démarche technique a pour objectif ultime d’identifier les opportunités permettant de réduire la consommation d’énergie des systèmes de traitement d’air. La démarche doit être rigoureuse, compte tenu des exigences en matière de contrôle de la qualité de l’air, de la conformité aux normes (notamment les BPF) et des ratios gains / coûts d’investissement.

Pour mener à l’identification de ces opportunités, il est important de procéder dans un ordre précis de manière à ne pas effectuer des investissements sur des installations qui ne seraient pas positionnées à leur point optimal de fonctionnement du point de vue des consignes qu’elles ont à tenir.

Voici quelques étapes à considérer.

Établir le mapping du site en matière de traitement d’air en zones pharmaceutiques

En premier lieu, on doit élaborer un document, par ailleurs très utile lors de toute inspection des autorités de régulation : la cartographie du site. Elle doit s’appliquer sur l’ensemble des systèmes de traitement d’air qui alimentent les zones de production pharmaceutiques (généralement ceux qui consomment le plus d’énergie sur un site) et doit comporter pour chaque zone :

– la classe pharmaceutique et l’activité process déployée dans le local,

– les taux de renouvellement d’air,

– les taux d’air neuf,

– les différences de pressions entre zones de classes pharmaceutique différentes (ΔP),

– les caractéristiques de filtration,

– les consignes de température et leurs tolérances,

– les consignes d’humidité relative et leurs tolérances,

– les rationnels qualité qui justifient les consignes des paramètres ci-dessus (requis réglementaires, besoins process, sécurité opérateurs, etc.).

Cette cartographie permet de vérifier la cohérence des consignes inter et intrasites. Il n’est pas rare que ces consignes soient disparates, héritages des transferts de propriété des sites industriels ou des changements de destination.

Une bonne pratique est de pratiquer le benchmarking avec d’autres sites qui ont déjà mené des démarches similaires, et mieux encore de les visiter pour en saisir les gains potentiels, les avantages et les risques inhérents au projet à réaliser.

Cette approche permet non seulement d’identifier des solutions éprouvées, mais aussi de mieux comprendre les leviers d’optimisation spécifiques aux systèmes de ventilation de zones pharmaceutiques.

Aligner les consignes du site

Il est alors indispensable de procéder à un alignement de ces consignes, bien entendu en choisissant les moins énergivores.

Ces changements doivent faire l’objet de contrôles de changement dûment procédurés, avec, bien entendu le support de l’Assurance Qualité au niveau adéquat (nous verrons plus bas les bénéfices de l’implication de l’Assurance- Qualité pour ce type de projet).

Collecter les informations manquantes

Aux informations du mapping du site s’ajoutent d’autres données d’ordre technique, à savoir, toujours pour chaque zone :

– les charges thermiques estimées,

– les données sur les circuits de froid tels que températures de départ et retour de boucle, les coefficients de performance des groupes froids (COP), etc.,

– les caractéristiques des groupes moto-ventilateurs (type de moteur, de transmission, de ventilateur),

– le rythme de travail et l’existence de mode réduit,

– les ΔP de part et d’autre des ventilateurs de soufflage et de reprise (lorsque présent).

Recommissioning

Il est essentiel d’estimer les performances courantes (as is) en lien avec les besoins process. Le recommissioning des systèmes, défini comme le processus d’inspection systématique et de réglage afin de s’assurer qu’il fonctionne de manière efficace et conforme, est l’une de ces options (1, 2, 3).

Entre autres choses, le recommissioning implique d’inspecter les systèmes, de recalibrer les capteurs et les commandes, de tester les fonctions des systèmes et d’effectuer les réparations ou les mises à niveau nécessaires. Il faut aussi inspecter les locaux et s’assurer que les zones de soufflage et de reprise sont disposées de manière à balayer correctement les zones, en particulier à éviter les “court- circuits aérauliques” où l’air prend un chemin plus court ou direct sans passer correctement par les zones qu’il est censé traverser.

Une cartographie et un recommissioning bien menés fournissent l’information nécessaire pour l’identification prioritaire de nouvelles mesures de réduction de la consommation d’énergie et des coûts d’exploitation. Et ainsi de conclure sur l’efficacité des actions et investissements envisagés.

Évaluer les gains potentiels

Cette évaluation doit faire appel à un outil d’évaluation capable de prendre en compte l’aspect fortement interactif du système de la CTA.

Il permet alors de scinder cette évaluation en deux sections, comme présenté ci-après.

a. Évaluation des gains de type quick wins. Il s’agit ici de prioriser les actions qui exigent des investissements faibles, voire nuls. Parmi les plus courants et par ordre de gains décroissants potentiels on note:

– réduire le TRH pour garantir le bon niveau particulaire et pas plus,

– réduire le Taux de renouvellement d’air à 10% du volume total soufflé (capable d’assurer des ΔP > 10 Pa) ,

– revisiter le niveau de filtration adéquat,

– appliquer un mode réduit (hors heures ouvrées),

– élargir les bandes mortes des régulations autour des consignes de température et d’humidité relative pour éviter les désastreux effets de pompage.

b. Évaluation des gains exigeant des investissements. Ce sont principalement les actions relatives à :

– l’installations de volets de soufflage et de reprise automatisés, indispensables pour profiter du free- cooling en maintenant les ΔP,

– la montée en classe énergétique des moteurs des ventilateurs de soufflage et de reprise,

– l’équilibrage des réseaux de fluides (remplacement des vannes 3 voies par des vannes 2 voies auto- équilibrées et redesign des réseaux).

Ces listes ne sont évidemment pas exhaustives et plusieurs autres possibilités peuvent être envisagées selon les spécifications techniques inhérentes aux systèmes concernés. Babier et Henriette (4) fournissent d’autres propositions qui méritent d’être considérées et qui sont applicables sur la grand majorité des systèmes.

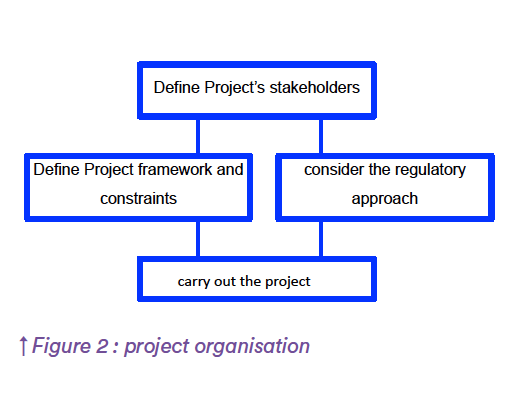

1.2 La démarche organisationnelle

Définir les acteurs du projet

Ce type de projet axé sur la réduction de la consommation énergétique mobilise immanquablement plusieurs acteurs, à commencer par le chef de projet. Ce dernier, reconnu et investi par la direction du site, sera chargé de coordonner l’ensemble des efforts du comité de pilotage.

Selon la complexité et les enjeux liés au projet (pour ne nommer que ceux-là), d’autres acteurs viendront se greffer à ce comité. Parmi ceux-ci, certains auront des intérêts plus affirmés que d’autres, soit parce que le projet s’inscrit directement dans le cadre de leurs fonctions soit parce qu’ils en assurent ultimement l’ownership en routine. Ce sont ces acteurs auxquels le chef de projet devra être particulièrement attentif au cours de son travail de gestion et qu’il faut embarquer en priorité (par exemple, ces acteurs devraient impérativement faire partie de la délégation lors des visites d’autres sites dans la phase amont du projet).

Lors de projets pouvant avoir un impact sur la qualité des produits, un représentant de l’Assurance-Qualité devra intégrer le comité de pilotage. Une Assurance Qualité d’expérience jouera un rôle central en devenant un élément essentiel à forte valeur ajoutée, soutenant la démarche et garantissant la conformité du site après implantation. S’il est possible en plus d’obtenir le soutien, voire le sponsoring du Pharmacien Responsable : le projet aura alors la dimension d’une opération au niveau du groupe et non plus seulement du site et la situation sera alors idéale.

Outre le chef-projet et l’Assurance- Qualité (selon les impacts qualité), les acteurs naturels pour la réalisation de ce type de projet sont généralement :

– le responsable technique du site,

– celui des utilités (dont le traitement d’air),

– le responsable HSE,

– le responsable de production.

Définir le cadre du projet et ses contraintes

→ Élaborer le projet

Une fois l’ensemble des informations aux sections précédentes regroupées, il faut ensuite construire un véritable projet avec notamment :

– une portée de projet (scope) claire, bien définie et comprise de tous,

en regroupant les opportunités ciblées comme porteuses lors des évaluations techniques,

– une stratégie d’exécution avec calendrier réaliste, tenant compte de l’ensemble des contraintes spécifiques au site (notamment au niveau de la production et des exigences réglementaires),

– les contrôles à effectuer post- implantation afin de confirmer l’efficacité des mesures mise en place, incluant, sans s’y limiter :

•la méthodologie liée au recueil, à la consignation et à l’analyse des données,

•les KPIs, à définir soigneusement de façon à suivre facilement et sans complexité ni ambiguïté les gains attendus.

– un budget,

– une matrice de rôles et responsabilités,

– des outils de communication.

→ Éviter une “sur-instrumentation”

Une des erreurs courantes dans les projets de réduction de consommation énergétique est d’introduire des nouveaux contrôles, sondes, capteurs, équipements etc. au-delà de ce qui peut être vraiment utile pour vérifier la réelle valeur ajoutée du projet sur une première zone test.

Intégrés en excès, sans analyse fine, leurs coûts, de l’installation à la mise en service, risquent de neutraliser les économies d’énergie réalisées. Il convient d’assurer un équilibre à ce niveau.

Rappelons que la finesse des outils de simulation permet aujourd’hui de garantir la réalité des économies réalisées après application des mesures, ce qui n’exclut pas bien sûr la réalisation d’une preuve de test.

1.3 La démarche réglementaire

L’industrie pharmaceutique est soumise aux BPF. La réalisation d’un projet visant à réduire la consommation énergétique d’un site de production pharmaceutique nécessite une approche méticuleuse, car tout changement dans les procédés ou les infrastructures peut avoir des répercussions sur la qualité des produits et le niveau de risque d’occurrence de produits non conformes. C’est dans ce cadre que le rôle de l’Assurance-Qualité devient crucial.

L’une des premières étapes dans la réalisation d’un tel projet est de procéder à une analyse rigoureuse des risques. L’Assurance-Qualité jouera un rôle clé en soutenant l’équipe projet dans cette évaluation. Grâce à son expertise, elle contribuera à Identifier les risques liés au changement, évaluer si ces risques peuvent être tolérés par l’organisation. Le cas échéant, l’Assurance-Qualité participera à la définition des mesures d’atténuation appropriées pour ramener les risques à des niveaux acceptables.

Il peut être souhaitable de procéder par étapes dans l’ajustement des paramètres de fonctionnement. Par exemple, si une crainte existe sur l’aspect contamination lorsque l’on prend pour cible un TRH de 20 vol/h en classe C en partant de 30, on peut commencer par positionner une première étape à 25 vol/h et ainsi s’assurer de la bonne maîtrise des paramètres qualité.

À titre d’exemple, si une preuve de concept est souhaitable en instrumentant une première CTA pour s’assurer de l’effectivité des mesures de réduction de consommation, il ne serait pas raisonnable de l’étendre aux autres CTA. On pourra se fier à un suivi sur des compteurs regroupant les consommations des secteurs pour suivre la progression des diminutions au fil des modifications.

Une fois les solutions choisies et les risques atténués, l’Assurance-Qualité intervient dans la phase de validation. Cela inclut la définition de plans de tests et de protocoles de validation spécifiques pour confirmer que les changements apportés n’ont pas d’incidence négative sur la qualité du produit ou sur la conformité réglementaire.

Conclusion

La réduction de la consommation énergétique d’un site de production pharmaceutique est un défi complexe, nécessaire mais réalisable avec une approche structurée et intégrée sur plusieurs axes.

Une bonne analyse technique, à la fois de type as-is et de type comparative, constitue la pierre angulaire de tout projet d’économie d’énergie lié aux systèmes de ventilation dans une usine de produits pharmaceutiques. Il est recommandé de s’appuyer sur des partages d’expériences issus de projets similaires afin d’en tirer des leçons apprises. Ces retours d’expérience aident à cibler les éléments clés porteurs de succès, en évitant les écueils déjà rencontrés. L’ensemble de ces informations représente une base solide pour étayer la prise de décisions.

L’Assurance-Qualité, en tant que garante des BPF et de la conformité réglementaire, joue un rôle central dans la réussite de projets d’économie pouvant avoir un impact sur la qualité des produits. Son implication dès les premières étapes du projet, permet de s’assurer que les initiatives environnementales sont mises en œuvre de manière responsable, sans compromettre la qualité la conformité du site et si possible en l’améliorant.

Références

1. Bovée J.-P., Rioux, B., « Placer la CVC sur la voie de la performance énergétique », Salles Propres n° 146, Octobre 2024.

2. International Society for Pharmaceutical Engineering (ISPE), « ISPE Good Practice Guide: Heating, Ventilation, and Air Conditioning », Première édition, Janvier 2010.

3. ] International Society for Pharmaceutical Engineering (ISPE), « ISPE Baseline® Guide: Volume 5 – Commissioning and Qualification », Deuxième édition, Juin 2019.

4. Barbier V., Henriette, R. « Comment aborder la démarche de l’efficacité énergétique en avant-projet ? », Salles Propres n° 143, Mars 2024.

Partager l’article

Jean-Pierre BOVEE – NRJCUT

Bernard RIOUX – NRJCUT