Depuis 20 ans, les fluides frigorigènes, utilisés dans la production de froid, font régulièrement l’objet de mesures réglementaires restrictives à l’échelle européenne, afin de limiter leurs effets sur l’environnement. Le règlement F-Gaz vient d’être à nouveau modifié, impliquant notamment une réduction drastique des gaz fluorés à fort impact sur le réchauffement climatique.

Il est désormais possible d’équiper des lyophilisateurs d’une technologie qui utilise l’air; un gaz frigorigène parfaitement naturel. Ce système est basé sur une série de cycles de compression/détente de l’air. Il permet un refroidissement jusqu’à -100°C.

Les principaux avantages sont :

• Pas d’effet sur la couche d’ozone ni sur le réchauffement climatique

• Basses températures (-100°C)

• Simplicité et robustesse

• Une plus grande efficacité à basse température que la réfrigération conventionnelle

• Plus économique que l’azote liquide lorsque l’on tient compte des coûts de fonctionnement

IMA Life équipe la majorité de ses lyophilisateurs avec des compresseurs à vis à double étage de MAYEKAWA (fournisseur reconnu de solutions de réfrigération). Aujourd’hui, ces deux sociétés proposent une nouvelle technologie dénommée PascalAir.

L’air est un gaz familier, sans effet sur la couche d’ozone ni sur le réchauffement climatique. Il est ni toxique, ni inflammable. Sa température critique étant de -140,7°C, l’utilisation de l’air dans une plage de température plus élevée, permet un cycle sans changement d’état (cycle supercritique).

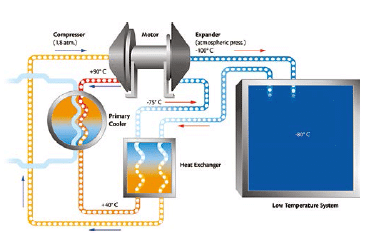

Figure 1 : C’est un système simple car l’équipement se limite à un compresseur,

un échangeur de chaleur (absorption et dissipation de chaleur) et d’un détendeur

Le cycle de Brayton est appliqué comme principe de base de ce système de réfrigération. Comme le montre la «figure 1», la compression adiabatique (1″2), la dissipation de la chaleur Q1 (2″3), la détente adiabatique (3″4) et l’absorption de chaleur Q2 (4″1) sont conduites en phase gazeuse. C’est-à-dire que le processus de dissipation (Q1) et d’absorption (Q2) de chaleur est réalisé dans un cycle de phase gazeuse avec changement à pression constante (isobare) sans condensation ni évaporation.

Principe de fonctionnement

Avec le système de réfrigération “PascalAir”, l’air circule à très basse température au travers d’un réfrigérateur / congélateur qui est composé de trois parties:

• Un détendeur intégré avec un compresseur (compression et détente),

• Un refroidisseur primaire (dissipation de chaleur),

• Un échangeur récupérateur de chaleur.

1. L’air est repris de l’intérieur du dispositif à réfrigérer à pression atmosphérique et dirigé vers l’échangeur de récupération de chaleur.

2. Grâce à la récupération de chaleur, l’air qui provient du dispositif à réfrigérer se réchauffe pour atteindre une température de 35°.

3. Cet air (à 35°) est ensuite comprimé dans le turbocompresseur pour atteindre une température de 90° et une pression de 1.8 atmosphère. Ensuite, la chaleur est dissipée dans le refroidisseur primaire afin que l’air comprimé soit refroidi à une température de 40°.

4. Cet air (à 40°) est dirigé vers l’échangeur de récupération de chaleur et est ainsi refroidi jusqu’à -75°.

5. Cet air (à -75° et 1.8 atmosphère) est détendu de façon adiabatique dans le “turbodétendeur“. La température tombe alors à -100° à pression atmosphérique. L’air est alors envoyé vers le dispositif à réfrigérer.

La détente est réalisée dans un “turbodétendeur“. Cela permet d’utiliser l’énergie de détente pour aider à l’entraînement du compresseur. La puissance nécessaire au fonctionnement du compresseur est alors considérablement réduite améliorant ainsi l’efficacité du système.

Pour l’application aux lyophilisateurs, le système est combiné à un échangeur à huile afin de refroidir les divers circuits (circuit d’étagères et serpentins du piège). Il est alors dénommé PascalFC (FC pour «Flow Cooler »).

Le COP (coefficient de performance) est à peu près constant si l’on compare avec un compresseur conventionnel.

Cependant, l’utilisation du système PascalFC n’est vraiment justifié qu’à partir d’une température inférieure à -60°C, le COP devenant alors supérieur.

Un système PascalFC de 30kW a un COP équivalent à un seul compresseur à vis de 50CV en considérant une température d’évaporation de -60°C (60Hz). Sa capacité étant pratiquement fixe, elle est de ce fait, beaucoup moins dépendante de la température d’évaporation.

Par contre, du fait de sa capacité quasi fixe, le temps de refroidissement sera significativement plus long qu’avec un compresseur à vis conventionnel. En conséquence, pour utiliser ce système avec un lyophilisateur, il est nécessaire de recourir à un réservoir d’huile tampon afin de « stocker » l’énergie.

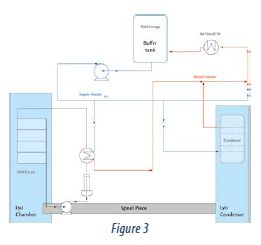

Application aux lyophilisateurs

Pour une application de lyophilisation, l’huile Novec™ HFE-7100 est refroidie par l’unité PascalFC, et stockée dans un réservoir tampon afin de refroidir les étagères et le piège du lyophilisateur.

Pour le circuit piège, l’huile HFE-7100 circulera directement au travers des serpentins. Le fonctionnement du piège s’apparente alors à un piège en huile, offrant des conditions de fonctionnement durant le cycle de sublimation nettement plus aisées à contrôler. Par contre, il est nécessaire de considérer avec attention ce circuit pendant et après la phase de stérilisation.

En fait le fluide Novec™ HFE-7100 a été choisi pour trois raisons principales.

Le premier critère de sélection est la sécurité. Contrairement aux fluides siliconés traditionnels, le HFE-7100 n’a pas de point d’éclair, et donc ne présente pas de risque d’incendie. Cela en fait la solution la plus sûre possible. Cela est particulièrement avantageux pour le circuit du piège, qui est porté à des températures élevées durant la phase de stérilisation.

Deuxièmement, le HFE-7100 a été sélectionné parmi les fluides «safetherm» en raison de sa faible viscosité à basse température. Afin de maximiser l’efficacité du réservoir tampon, le fluide doit être conservé à basse température (<-70°C). Un fluide traditionnel «safetherm» (HFE-7500) a une viscosité cinématique de près de 60 cSt. à -85°C. Cette viscosité élevée crée une charge excessive quand de grands volumes de fluide sont brassés à travers le système. Le HFE-7100 a lui une viscosité cinématique d’environ 4 cSt. à la même température, ce qui permet de le faire circuler sans difficulté et de répondre de façon optimale au besoin d’un tel système.

Finalement, l’huile présente dans les serpentins du piège sera isolée durant la phase de stérilisation. Il est alors possible de la maintenir dans des conditions de température et pression afin qu’elle n’atteigne pas son point d’ébullition.

En conclusion, un tel système de réfrigération peut être par ailleurs relié à plusieurs lyophilisateurs. Une ou deux unités PascalFC maintiendront un réservoir tampon rempli de Novec HFE-7100 à une température constante et faible. Une boucle de cette même huile est distribuée à partir de ce réservoir tampon vers plusieurs lyophilisateurs.

Chaque lyophilisateur est alors contrôlé individuellement et indépendamment, en utilisant un système de réfrigération fonctionnant sur l’ultime réfrigérant naturel, à savoir l’AIR.

Bibliographie :

– K. Abe, A. Machida, Development of high performance dehumidifier air cycle using an advanced polymer sorbent, Proceeding of the 2006 ISRAE Annual Conference, 2006, Japan

– A. Machida, Development of an Air Refrigeration System “PascalAir”, and application consideration to large ships, Proceeding of the 2010 JIME Annual Conference, 2010, Japan

– Innovations, 3. (2000). Thermal Management Fluids and Services. St. Paul.

Christophe DE SAINT LEGER – IMA France

| |

| L’article en version PDF |