Sommaire

- Biofilms : Les bactéries résistent !

- Identification individuelle par séquençage d’une bactérie et d’une moisissure présentes en mélange

- Lyophilisation : comment utiliser la mesure manométrique de la température (MTM) pour comprendre l’influence de la température de nucléation sur la résistance au transfert de matière d’un produit

- L’activité des désinfectants sur les champignons communs de salles propres

- Cahier Pratique : Mise en place d’un système de biodécontamination sur une unité de biotechnologie

- Interview d’Alexandre Guerry, Project Manager R&D Cytosial Biomedic

- De nouveaux chemins dans la mesure Carbone Organique Total (COT ou TOC)

- Cytotoxic Chemical contamination risks and protective measures at hospital pharmacies

- Management – Rien n’est permanent sauf le changement, Partage d’expérience et de petits trucs…

Bien qu’en général on se concentre plus sur la dessiccation pendant le processus de lyophilisation, il ne faut pas oublier que la congélation elle aussi joue un rôle décisif.

Il y a actuellement sur le marché des technologies qui permettent de contrôler de façon fiable la nucléation de la glace pendant la lyophilisation. L’une de ces méthodes est de pressuriser la chambre du lyophilisateur pendant la congélation et puis de la dépressuriser rapidement quand elle atteint la température requise de nucléation.

Le schéma no.1 montre l’impact que peut avoir une nucléation contrôlée sur la dessiccation primaire.

Plus la température de nucléation est élevée, moins il y a de surfusion. Un degré élevé de surfusion produit des cristaux de glace de petite taille, qui à leur tour ont pour résultat une morphologie de petits pores pendant et après la sublimation. Ces petits pores produisent une grande résistance (Rp) au transfert de la matière (la vapeur d’eau s’échappant du produit par sublimation). A cause de cette grande résistance, la dessiccation primaire se fait relativement lentement.

La mesure manométrique de la température (MTM) est un des outils PAT (Technologie d’Analyse des Processus) actuellement disponible sur certains lyophilisateurs. La MTM peut s’utiliser en conjonction avec un logiciel de surveillance spécialisé pour en faire un outil automatisé qui identifie et contrôle les paramètres essentiels du processus pendant la phase de dessiccation. On s’en sert non seulement pour optimiser les cycles mais aussi pour calculer et déterminer les paramètres critiques du produit pendant le processus. On peut, par exemple, s’en servir pour déterminer la résistance du produit (Rp) la vitesse de sublimation (dm/dt) et l’épaisseur de la couche sèche (Ldry) pendant la dessiccation primaire.

Durant la dessiccation primaire, la valve qui se trouve entre la chambre et le condenseur se ferme pendant 30 secondes à intervalles réguliers. L’augmentation de pression est alors enregistrée et les données ainsi obtenues sont analysées en régression non linéaire et mises en équation, utilisant l’équation MTM. Ce traitement automatique des données permet d’évaluer et de transmettre instantanément la résistance du produit et la pression de vapeur de la glace à l’interface de la sublimation. Le logiciel peut aussi calculer d’autres paramètres, tels la vitesse de sublimation et l’épaisseur de la couche sèche (Ldry) en utilisant une série bien connue d’équations de transfert de chaleur et de matière.

Certains lyophilisateurs réunissent même les deux technologies à la fois : la MTM automatisée et le contrôle de la nucléation. Cela offre la possibilité unique d’intégrer le contrôle de la nucléation au processus d’optimisation de cycle pour qu’il soit calculé et pris en compte par le logiciel MTM. Cela offre aussi l’avantage de pouvoir établir un lien entre les caractéristiques du produit et celles du processus et par conséquent de comprendre leur importance sur le résultat final.

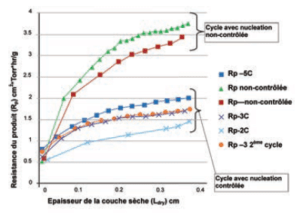

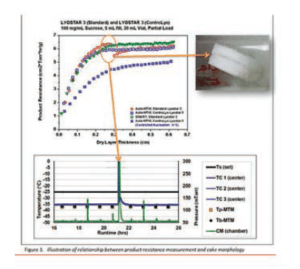

Pendant une première série d’essais, on explore l’impact de la température de nucléation sur la résistance du produit en utilisant une solution aqueuse comprenant 5% de saccharose. Pour deux cycles, la nucléation n’a pas été contrôlée et les cycles ont été automatisés. Par la suite la même solution a été nucléée à -2°C, -3°C et -5°C et on a utilisé le logiciel pour évaluer et compléter les cycles.

Le schéma no.2 montre pour chaque essai le graphe de la résistance du produit (Rp) par rapport au graphe de l’épaisseur de la couche sèche (Ldry). On observe une relation inversement proportionnelle entre la température de nucléation et la résistance : plus la température est élevée quand la nucléation s’amorce, moins le produit est résistant. Cela correspond bien à notre description préalable de la nucléation. Cependant il faut noter deux points importants sur le graphe :

1. On obtient exactement les mêmes données pour les deux cycles où la nucléation s’amorce à -3°C, comme en témoigne le chevauchement des deux graphes.

2. On observe des différences dans la résistance même avec seulement 1°C de différence pour la température de nucléation.

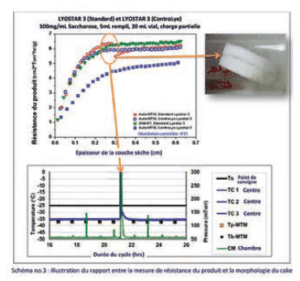

Comme nous l’avons déjà indiqué précédemment, la résistance du produit est un des paramètres critiques le plus important en lyophilisation. Dès le moment où on la mesure, on obtient une image instantanée des changements qui se produisent dans la morphologie du lyophilisat ou “cake” suivant les conditions de cycle utilisées. En analysant les données déterminant la résistance du produit, on peut détecter non seulement le rétrécissement du cake, l’effondrement et la fissuration, mais aussi les changements les plus subtils, comme par exemple la morphologie interne du lyophilisat (micro-effondrement). La température du produit (Tp-mtm) et sa résistance (Rp) sont directement liées à la température pendant la dessiccation primaire et à la qualité du produit final.

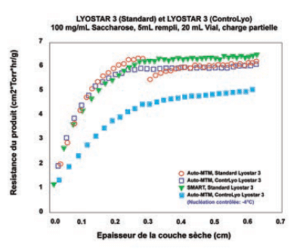

Cet exemple est illustré sur le schéma no.3. Dans cet exemple on a une série de 3 cycles faits l’un après l’autre dans le lyophilisateur sans contrôle de nucléation.

A la fin de chaque cycle on trace le graphe Rp par rapport au graphe Ldry. Le cycle avec les triangles verts et le cycle avec les carrés bleus sont les graphes typiques de résistance auxquels on s’attend. Le cycle avec les cercles rouges révèle une anomalie qui s’est produite à peu près à mi-chemin de la dessiccation primaire. La résistance du produit chute singulièrement pendant une courte période, et puis reprend son cours normal avec un graphe similaire aux autres.

Pendant ce court intervalle de temps, la pression a augmenté dans la chambre. Ceci a provoqué une augmentation de la température du produit à l’interface de la sublimation et une perte de l’intégrité de la structure (effondrement) à cet endroit spécifique du lyophilisat. Une fois la pression retrouvée, la température du produit a diminué et est retournée en dessous de la température d’effondrement et le cycle a continué jusqu’au bout.

Quand on examine le produit final, on peut voir que l’augmentation de température et l’effondrement qui ont eu lieu pendant la perte de pression, ont créé une couche différente du reste où la structure a perdu de son intégrité.

Cet exemple nous donne l’occasion d’utiliser la résistance du produit comme un outil et de faire une analyse en cours de processus. Si Rp par rapport à Ldry avait été signalé et visible en temps réel, l’anomalie qui s’est produite se serait tout de suite vue et on aurait su à l’avance que le lyophilisat allait être endommagé avec des anomalies morphologiques.