Sommaire

- Filtration stérilisante sur BFS Réglementation et usages pour garantir la stérilité

- Vaccines and other biological pharmaceuticals aseptic packing utilizing Blow/Fill/Seal technology

- Cahier Pratique – Maitrise des gaz à usage pharmaceutique

- L’importance de la maîtrise du poids des contenants pharmaceutiques faits par BFS

- Single best way to deliver

- Propositions du GIC A3P pour la révision de l’Annexe 1

- Management – «Quelques pensées sur la direction de sites et le leadership, Partage d’expérience et de petits trucs…»

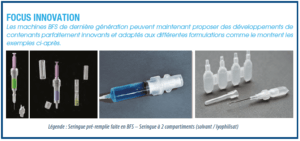

La technologie BFS (Blow-Fill-Seal), procédé de formage-remplissagescellage, est principalement utilisée dans l’industrie pharmaceutique notamment en tant que conditionnement primaire stérile exempt de particules nécessaire pour les répartitions aseptiques. Les produits concernés sont par exemple les solutions injectables, antibiotiques, gouttes ophtalmiques, perfusion, solutions pour dialyse, solutions pour drainage, solutions pour thérapie par aérosols et solutions pour hémo-filtration. Outre ces domaines d’application principaux, cette technologie est également utilisée pour l’emballage de jus de fruits frais, des boissons non gazeuses, le lait et divers produits cosmétiques, y compris la crème, allant jusqu’aux colles fortes.

Pendant le processus de répartition aseptique, une petite quantité de matière plastique est produite, formant une paraison, injectée à la fermeture du moule formant le récipient. Cette quantité de plastique qui constituera le futur déchet après utilisation de la forme pharmaceutique est ensuite coupée à la fin du processus et transportée hors de la salle blanche pour conditionnement secondaire, et ensuite jusqu’à expédition et utilisation par le médecin ou le patient.

Un des critères justifiant le choix de cette technologie est le coût du conditionnement primaire et par conséquence la maîtrise du procédé visant à sa production efficiente (ni trop, ni trop peu).

Voyons ci-après quelques éléments décisionnels propres à cette technologie.

Pourquoi le poids du contenant est-il un critère d’importance ?

1. Considération économique

Le prix du plastique (granulat de PE polyéthylène ou de PP polypropylène), variable d’un pays à l’autre au cours du temps (lié au cours du pétrole), est soumis à des droits de douane ainsi qu’à des taux de change variables. De façon générale, le prix du granulat de PP ou PE, de qualité pharmaceutique varie de 1 700€ à 2 000€ la tonne, et est donc un élément économique important du prix final du contenant.

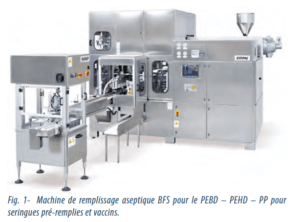

Pour une machine BFS de type SYFPAC® (Fig.1) pouvant produire 10M (million) de bouteilles de 500 ml/an (poids unitaire 16g, plus 7g de déchets), la consommation annuelle de polymère est de 230t, répartie en 160t pour les bouteilles et 70t de déchets. Toutefois, il est important de noter que ces rejets de matière plastique de grade pharmaceutique peuvent être valorisés comme matière plastique « vierge » dans cette même industrie, voire considérés comme plus propre que les matières plastiques de bases utilisées par les autres industries, et à un prix de l’ordre de 60 à 80% du prix initial.

Donc, on peut estimer un coût d’environ 390 000€ par an de matière première «plastique» pour produire 10 millions de bouteilles par an. Il ressort donc clairement dans l’exemple ci-dessus que le poids du conteneur est un critère économique important.

2. Considération écologique et durabilité

La deuxième raison est liée à l’approche écologique. La réduction du poids du récipient lui-même par la réduction des matériaux utilisés, de l’énergie d’extrusion et des coûts du transport associés est un premier facteur de réduction d’impact. En effet, plus la technologie de formage sera maîtrisée, plus l’épaisseur du contenant sera adaptée et la consommation de matière première optimisée. Ainsi, l’énergie servant à l’extrusion sera elle aussi ajustée.

Dans un second lieu, la capacité à recycler les déchets plastiques qui permet leur valorisation immédiate dans le même process ou une application connexe, participe au second volet de la réduction de l’empreinte carbone du processus de conditionnement.

Les facteurs déterminant le poids d’un récipient et le poids du matériau plastique de rebut

1. Perméabilité de la matière plastique

Cette matière plastique présente une perméabilité aux gaz (oxygène, dioxyde de carbone) et à la vapeur d’eau pouvant altérer le produit fini. L’ intégrité d’un récipient et par conséquent de son contenu dépend donc fortement de sa perméabilité. Plus la matière est perméable, plus l’épaisseur de paroi nécessaire pour obtenir une stabilité comparable doit être importante.

La perméabilité du PE est deux fois plus importante que celle du LDPE (polyéthylène basse densité). Donc à volume égal, les bouteilles PP peuvent être plus minces, mais ne peuvent pas toujours offrir une grande stabilité mécanique.

Ainsi, un procédé pouvant aisément accepter les différents matériaux (PE, LDPE, PP) augmentera donc la flexibilité de la ligne production BFS, permettant des formats et matériaux variés, adaptable aux besoins du fabricant.

2. Résistance physique des bouteilles en plastiqueLe moulage par soufflage est un processus adaptable, permettant de produire une bouteille d’épaisseur variable en fonction du besoin. Cependant, la question de sa résistance doit se poser au cours de sa stérilisation à la vapeur d’eau – procédé sous pression externe et interne au contenant, (soumise à 121° C, avec pression interne typique 1,25 à 1,7 bar) – et à sa résistance durant son transport ultérieur.

Donc, il n’est pas suffisant de connaître l’épaisseur minimum de la bouteille que la BFS peut réaliser, mais quelle doit être l’épaisseur optimale en fonction de l’utilisation du récipient jusqu’à son utilisation sur le patient.

La résistance du PP est plus importante que celle du LDPE, de sorte que la réalisation Fig. 2 – Contrôle de l’épaisseur en 300 points 4 de bouteilles en PP permet d’obtenir un contenant pouvant résister aux contraintes thermiques et mécaniques (stérilisation, transport).

3. Forme des bouteilles

L’emploi de bouteilles cylindriques permet de réduire de manière significative l’épaisseur du contenant, alors que celui des bouteilles ovales, voire polygonales n’apporte pas le même gain. La bouteille à col a tendance à présenter une épaisseur supérieure dans la région de l’épaulement entre corps et tête, alors que le type de bouteille avec éjecteur n’a pas cette limitation ; la bouteille de type Euro Head (bouteille à bouchon vissé) par exemple ne présente pas cette caractéristique.

Technologie BFS avancée

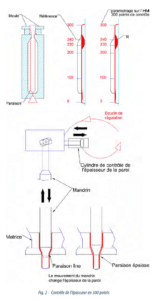

La plupart des grands constructeurs de machine BFS ont aujourd’hui un contrôle sophistiqué de l’épaisseur de la paroi, avec même parfois un système de contrôle de l’épaisseur sur 300 points sur l’ensemble de la paraison (Fig. 2) ou plus, et donc une capacité de réduire l’épaisseur de la paroi à moins de 0,15 mm (pour des bouteilles de 500 ml). Ainsi, ces machines modernes ont la capacité de réduire le poids du récipient de manière significative, et toujours sous contrôle.

Le matériau polymère est soumis à une contrainte thermique et physique au cours du processus d’extrusion-soufflage. Un tel stress détériore légèrement la qualité du polymère à chaque passage supplémentaire dans l’extrudeuse. Pour contenir et maîtriser cette altération, un nombre d’utilisations doit être validé, après quoi tous les déchets doivent être rejetés et un nouveau cycle doit être fait avec un polymère vierge natif. L’utilisation de machines BFS de dernière génération avec contrôle de température précis améliore le procédé par réduction de la contrainte à laquelle le matériau polymère est soumis à chaque passage au travers de l’extrudeuse.

Il est donc clair que selon ce qui précède, les machines de dernière génération sont capables de produire des contenants très fins et d’en réduire leur poids, mais la question qui subsiste aujourd’hui est de savoir si un flacon mince résistera à tous ces processus incluant la manipulation ultérieure, et si une telle paroi mince reste stable pendant plus de cinq ans.

Les principaux facteurs qui doivent déterminer le poids de la bouteille ne sont donc pas uniquement la contenance ou la limite du processus de soufflage, de moulage ou de remplissage, mais d’intégrer dans les besoins, les impositions que sont les diverses expositions (thermiques, physiques, physicochimiques et biologiques) car aujourd’hui la technologie est optimisée pour parvenir à une réduction importante du poids des bouteilles tout en ayant capacité à répondre aux stress externes et internes.

Que faire des déchets plastiques générés lors de la production ?

Les déchets plastiques générés peuvent être vendus pour la production d’autres éléments comme expliqué ci-dessus valorisés de 60% à 80% de la valeur initiale du fait de la propreté du process.

Parfois, les entreprises mélangent les déchets avec d’autres matériaux et casquettes de moules pour bouteilles ou bouchons pour conteneurs de produits médicaux et donc l’utilisent comme récipient d’emballage secondaire.

Enfin, les déchets peuvent être coupés en petits morceaux et réutilisés pour le même process en mélange à des matériaux natifs. Une vérification au préalable de la législation en vigueur est toutefois nécessaire pour cette utilisation.

Que deviennent les déchets plastiques générés par l’industrie pharmaceutique?

Les bouteilles contenant des résidus de médicaments très puissants, substances cytotoxiques ou antibiotiques ne doivent pas être recyclées pour éviter la contamination croisée et ces bouteilles sont éliminées par incinération.

Guillaume GENTY – STERIGENE

guillaume.genty@sterigene.com

Partager l’article

Références

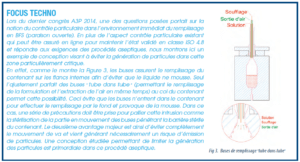

– ISO 13408-1 Aseptic processing of health care products — Part 1: General requirements). Normalement, une machine BFS modern doit inclure une barrière de protection autour de la zone où la paraison est ouverte.

– La recommendation FDA sur les opérations aseptiques en BFS forme la recommendation suivante «Air in the critical area should meet Class 100 microbiological standards during operations» et precise que «A well-designed BFS system should also normally achieve Class 100 (ISO 4.8) airborne particle levels». In Food and Drug Administration 2004

– The Manufacture of Sterile Pharmaceuticals and Liquid Medical Devices Using Blow/Fill/Seal Technology in The Pharmaceutical Blow/Fill/Seal – International Operators Association (BFSIOA) March 2012