Sommaire

- Developments in Container Closure Integrity Testing of Lyophilised Product

- Development of Platform Processes for the Manufacture of Biopharmaceuticals

- Minimiser les risques de la chaîne de la valeur dans le domaine de la santé

- Propositions de modifications spécifiques de l’Annexe 1

- La qualité et la stérilité du produit fini d’un process B.F.S.

- Création d’un Groupement d’Intérêt Commun A3P B.F.S. ?

- Fully automated Particle Inspection in Blow Fill Seal Containers – A new approach

- Principes du lavage automatique et erreurs courantes

- Four strategies to improve competitiveness in the pharmaceutical and medical device industries

- Management – Quelques pensées sur la direction de sites et le leadership, Partage d’expérience et de petits trucs…

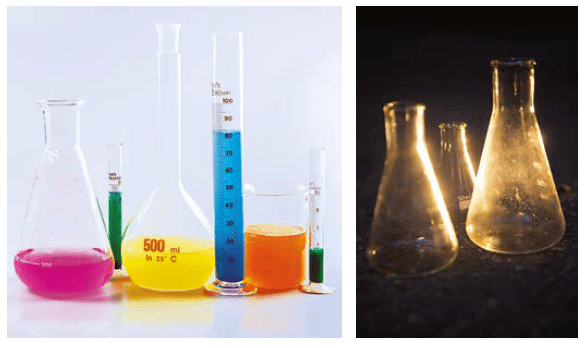

Les systèmes de lavages automatiques sont souvent utilisés pour les applications de nettoyage critique et de séchage dans les établissements de recherche et les sites de production pharmaceutiques et biopharmaceutiques. Ils sont souvent employés pour nettoyer la verrerie de laboratoire et le matériel de fabrication des médicaments administrés sous forme injectable (voie parentérale), orale (liquide) et solide. Une bonne compréhension des principes de base du lavage peut aider à optimiser l’utilisation des systèmes de lavage automatique. En outre, elle permet d’éviter les erreurs les plus courantes qui nuisent à la répétabilité des performances, à la productivité et aux économies de fonctionnement et de maintenance. L’assimilation de ces connaissances joue un rôle important dans l’excellence opérationnelle.

Cet article explique comment certains paramètres cruciaux de lavage automatique tels que le temps, la température, la chimie, la couverture et l’action mécanique peuvent affecter les performances des systèmes de lavage automatique. Les meilleures pratiques pour le choix des détergents et des accessoires de chargement seront également passées en revue. Enfin, cet article indiquera comment éviter les erreurs les plus courantes pendant l’utilisation des systèmes de lavage automatique.

Applications

Cet article porte plus particulièrement sur le nettoyage et le séchage de divers éléments de verrerie de laboratoire employés pour la recherche, les cages, supports et autres articles couramment utilisés dans la recherche animale en laboratoire, ainsi que le matériel qui entre en contact avec les composants des médicaments sur les sites de production pharmaceutiques et biopharmaceutiques. Les systèmes de lavage automatique peuvent être utilisés pour nettoyer certaines pièces des lignes de remplissage et d’emballage, les fûts en acier inoxydable, les récipients à fermentation, les plateaux de lyophilisateur, les poinçons et matrices à comprimés, les flacons, les ampoules, ainsi que les pièces du matériel de mise sous blister, de conditionnement et de comptage. Bien que cet article porte sur le lavage automatique, la plupart de son contenu est également applicable au nettoyage manuel de ces éléments.

Principes de base du lavage TACCTS

L’industrie du lavage industriel utilise souvent l’acronyme TACT (Température, Action, Chimie et Temps) pour désigner les facteurs permettant d’établir un programme de nettoyage efficace. Néanmoins, on peut le compléter judicieusement en ajoutant les lettres C et S (Couverture et Souillure) pour former l’acronyme TACCTS.

Souillure

Les paramètres de nettoyage doivent être réglés pour obtenir une élimination efficace des résidus sur la surface. Dans un premier temps, il est donc essentiel de comprendre la nature des souillures, même si la lettre correspondante est placée en dernier dans l’acronyme TACCTS. Il convient de se poser systématiquement les questions suivantes :

• Quelle est la nature des souillures ?

• Les souillures sont-elles d’origine organique (graisses, huiles, cires, sang, acides organiques, sucres, protéines, etc.) ?

• Les souillures sont-elles d’origine inorganique (minéraux, carbonates, oxydes métalliques, etc.) ?

• Les souillures sont-elles à la fois d’origine organique et inorganique ?

Ces questions sont importantes pour choisir les détergents (de type alcalin ou acide) ou pour décider s’ils doivent être utilisés en série. Quelle est la quantité de souillures en surface? Une fine couche de souillures peut être nettement plus facile à nettoyer qu’une couche épaisse. Dans quel état les souillures en surface se trouvent-elles ? Les souillures peuvent se nettoyer bien plus aisément si elles ont séché à l’air que si elles ont été «cuites» par la chaleur. Une surface rugueuse est généralement plus difficile à nettoyer qu’une surface lisse et non poreuse.

Température

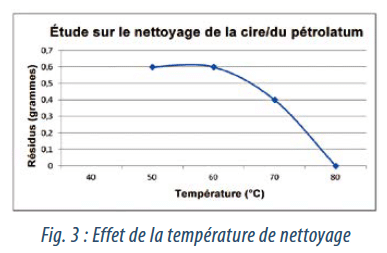

La température est un paramètre critique lors des phases de prélavage, de lavage au détergent et de rinçage. La température de prélavage peut varier en fonction de la nature des souillures. Pour les graisses et les huiles, une température élevée d’environ 82°C (180 °F) est préconisée. En revanche, pour les minéraux, une température modérée d’environ 65 °C (150°F) est recommandée. Pour les protéines et les sucres, un prélavage à température ambiante (ou proche de celle-ci) est efficace. Généralement, la température de lavage au détergent se situe entre 60 et 82°C (140 et 180°F). Le graphique de la Figure 3 indique l’efficacité des différentes températures de nettoyage pour l’élimination de souillures à base de cire/pétrolatum (1).

Quand la température atteint le point de fusion de la cire, autour de 60°C (140°F), les souillures sont aisément éliminées de la surface. Des températures inférieures, entre la température ambiante et 60°C (140°F), peuvent être utilisées pour le lavage en fonction du type de souillures et des détergents employés. Le nettoyage à basse température, s’il est possible, est préférable en raison des gains de consommation énergétique et de temps liés au préchauffage de l’eau. Le rinçage à chaud après les phases de lavage peut réduire le temps de séchage. Globalement, l’optimisation des températures à chaque phase du processus peut raccourcir les temps de cycle.

Action mécanique

Une action ou une force appliquée sur la surface au moyen d’un pulvérisateur dynamique (gicleur rotatif, etc.) ou fixe (canule, etc.) facilite le décollement des résidus, principalement à travers un impact mécanique direct et un effet de cascade. Le contrôle de la pression sur la pompe de recirculation qui alimente les pulvérisateurs assure un fonctionnement uniforme. L’inspection régulière des pulvérisateurs et canules est importante pour éviter qu’ils soient colmatés par les débris. Le nettoyage des articles tels que les tubulures et les tuyaux requiert une vitesse de flux d’environ 1,5 m/s pour générer des turbulences le long de la paroi intérieure et pour empêcher le piégeage d’air (2).

Chimie

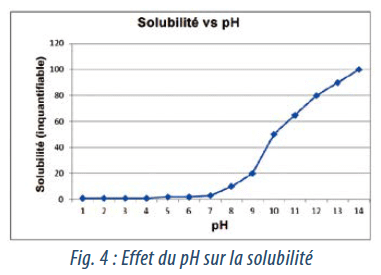

Pour améliorer leur efficacité, il est possible de combiner différentes propriétés des agents de nettoyage au sein de formules spécifiques. Le pH de la solution est une propriété chimique importante qui peut agir sur la solubilité des souillures dans l’agent de nettoyage. La Figure 4 indique la solubilité de l’aspirine au fur et à mesure que le pH augmente (3). Il est également important d’évaluer la compatibilité des matériaux pour éviter de détériorer les articles à nettoyer.

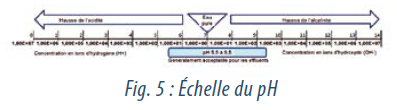

L’échelle du pH est graduée de 0 (acidité maximale) à 14 (alcalinité maximale). Un pH de 7 indique une neutralité absolue. Accessoirement, un pH de 5,5 à 9,5 est généralement acceptable pour les effluents. Néanmoins, cette valeur doit être confirmée par les autorités locales (4). Comme indiqué dans la Figure 5, l’échelle du pH est logarithmique. Grâce à l’hydrolyse, les agents de nettoyage alcalins et acides (à pH élevé et bas) peuvent désagréger les souillures en éléments plus réactifs de taille réduite. Ces petits éléments sont alors plus sensibles aux autres mécanismes de nettoyage impliqués, par exemple la solubilité.

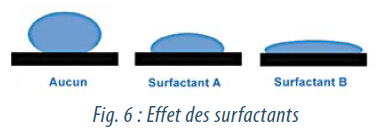

Toujours au sujet des propriétés chimiques des agents de nettoyage, il convient d’aborder le rôle des surfactants dans leur formulation. Les surfactants peuvent améliorer de nombreuses actions de lavage, comme le mouillage des agents de nettoyage. Les surfactants réduisent la tension superficielle des liquides, ce qui facilite la dispersion des particules, la pénétration des souillures et le traitement des irrégularités de surface. Si l’agent de nettoyage ne peut pas entrer en contact avec les souillures, il est inefficace pour retirer les résidus dans les limites acceptables. La Figure 6 montre l’impact de la réduction des tensions superficielles à l’aide de surfactants.

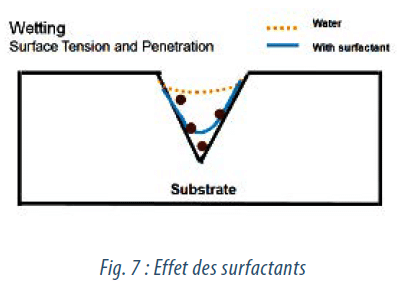

La goutte de gauche ne contient pas de surfactant et l’eau perle sur la surface. Dans les images du centre et de droite, la goutte contient différents surfactants. Elle présente diverses caractéristiques de mouillage et une meilleure couverture de la surface. Les surfactants contiennent également des extrémités hydrophobes et hydrophiles qui se lient aux résidus solubles dans l’eau et les piègent dans des micelles ou des bulles lors d’un phénomène appelé «émulsion». Des dispersants peuvent également être ajoutés aux agents de nettoyage pour éviter l’agrégation des particules. Les agents de chélation facilitent la liaison et la fragmentation des composants inorganiques dans les souillures. Ils peuvent interférer avec l’action des surfactants ou d’autres composants des agents de nettoyage. La Figure 7 montre les propriétés de mouillage des surfactants dans l’agent de nettoyage (5).

Les cercles marron représentent des souillures dans le creux d’une surface irrégulière. L’eau (ligne en pointillés) ne parvient pas à mouiller le creux de la surface (pénétration) et donc elle n’est pas en contact avec les souillures. Par conséquent, les résidus seront plus difficiles à nettoyer. L’agent de nettoyage avec surfactant mouille davantage les irrégularités de la surface et rend plus efficace l’élimination des souillures.

Couverture

La couverture constitue l’un des aspects les plus critiques. Même quand le meilleur détergent est utilisé à la température optimale, si l’agent de nettoyage n’entre pas en contact avec la souillure, cette dernière n’est pas détachée puis rincée de la surface. Si la couverture est insuffisante, le nettoyage peut être irrégulier ou faire l’objet d’échecs répétés sur les systèmes automatiques. L’agent de nettoyage doit atteindre toutes les surfaces internes et externes. Les articles possédant de petites ouvertures, des canules et des tuyaux sont particulièrement problématiques. Il est primordial de connaître les articles à nettoyer et la configuration de la charge dans le laveur pour garantir la répétabilité des performances et la qualité de la couverture. Des accessoires complexes et/ou des supports personnalisés sont disponibles pour éviter les problèmes de couverture. Il est possible de préparer une solution à base de riboflavine ou de vitamine D et d’eau à 0,2 g/l et de l’appliquer sur la surface, de contrôler la propreté au moyen d’une lumière ultraviolette (à 565 nm), puis de rincer la surface et de recontrôler avec cette même lumière pour déceler les zones présentant des problèmes de couverture (1). La rugosité et les matériaux de la surface à nettoyer peuvent également affecter la couverture.

Temps

Comme pour la température, le paramètre de temps influence les performances du cycle de nettoyage automatique lorsqu’il s’applique au délai avant le traitement des souillures, au prélavage, au lavage, au premier rinçage, au second lavage, au second rinçage, au rinçage final, au séchage et au délai avant la réutilisation du matériel nettoyé. La durée peut être calculée d’après la quantité et l’état des souillures et aussi d’après la température. Généralement, une température de lavage plus élevée permet de réduire le temps de nettoyage. Il en va de même pour la concentration en détergent, toujours dans le respect des plages de dilution recommandées. Les règles courantes préconisent un prérinçage de 1 à 2 minutes, suivi d’un lavage de 5 à 10 minutes, puis d’un rinçage de 1 minute. Les technologies d’analyse des procédés telles que la conductivité et le carbone organique total (COT), voire la chromatographie en phase liquide à ultra haute performance (CLUHP)(6), peuvent être intégrées à la ligne de traitement ou appliquées séparément pour assurer un contrôle continu du rinçage final avant de terminer le cycle (7).

Fonctions de lavage

Un cycle de lavage standard inclut 5 phases: un prélavage, un lavage, un rinçage, un rinçage final et un séchage. Chacune de ces phases possède une influence sur le résultat général du nettoyage. Voici une partie des paramètres à prendre en compte pour optimiser les performances des systèmes de lavage.

Prélavage

La première phase du cycle est appelée le « prélavage ». Elle permet de retirer grossièrement les souillures. Pendant cette phase, il est possible d’utiliser de l’eau de moindre qualité pour réduire les coûts d’exploitation. L’eau courante est souvent employée, et l’eau pure n’est pas nécessaire pour ce traitement. Il s’agit concrètement de laisser l’eau saturer les souillures, ce qui prend généralement 1 minute. Il est recommandé d’utiliser de l’eau froide à environ 21°C (70°F) pour les souillures à base de protéines et de glucose, à 65°C (150°F) pour les souillures à base de minéraux et jusqu’à 82°C (180°F) pour les graisses et les huiles.

Lavage

La phase suivante est appelée le «lavage». Elle vise à retirer complètement toutes les particules de souillures résiduelles sur les articles traités. Pendant cette phase, une quantité prédéfinie de détergent est automatiquement injectée dans la chambre du laveur. Généralement, la température de l’eau varie de 60 à 82°C (140 à 180°F), alors que le nettoyage est optimal entre 65 et 71°C (150 et 160°F). Il est important de sélectionner la température de l’eau adaptée aux détergents utilisés afin que ces derniers libèrent leurs agents actifs et assurent un nettoyage optimal. Le temps de traitement et la concentration de l’agent de nettoyage sont souvent ajustés en fonction de la nature des souillures et de la température. Il suffit généralement de 5 à 10 minutes pour obtenir un nettoyage satisfaisant.

Rinçage

La phase de rinçage survient après la phase de lavage. À ce stade, le plus gros des souillures doit avoir été éliminé des pièces traitées. La phase de rinçage permet essentiellement de retirer les résidus de détergent. Il est recommandé d’utiliser de l’eau à basse température, sauf si une désinfection à haute température est requise car la chaleur augmente le temps de cycle (quelques minutes sont généralement nécessaires pour que les serpentins de chauffage de la cuve réchauffent l’eau dans le laveur). Ici aussi, cette phase peut être réalisée avec de l’eau de qualité inférieure. Un ou deux rinçages de 1 à 2 minutes chacun permettent d’obtenir un résultat satisfaisant. L’eau de rinçage étant recirculée dans la chambre, un temps de rinçage plus long n’a pour effet que de redéposer les résidus sur les articles chargés.

Rinçage final

Le rinçage final élimine tous les résidus restants. Il est généralement effectué à température plus élevée pour accélérer le séchage ultérieur. Il est recommandé d’employer de l’eau de qualité élevée, par exemple de l’eau produite par osmose inverse ou de l’eau d’injection. L’eau pure est généralement chauffée autour de 50°C (122°F) et pulvérisée sur les articles chargés pour éviter la formation de taches sur la verrerie et les pièces. Dans la plupart des cas, 1 ou 2 rinçages suffisent pour éliminer tous les résidus de détergent restants. À ce stade, il est préférable d’opter pour des passes uniques de rinçage plutôt que de faire recirculer l’eau de rinçage car cela réduit plus rapidement la quantité de résidus. Dans ce cas, les résidus éliminés de la surface des articles chargés ne se redéposent pas sur la verrerie ou les pièces car un flux continu d’eau propre est injecté à l’intérieur et à l’extérieur de ceux-ci. Il est toujours intéressant de mesurer la qualité de l’eau du rinçage final à l’aide d’un système normalisé de COT ou de contrôle de conductivité en ligne. Cette démarche permet de respecter les objectifs fixés pour les technologies d’analyse des procédés et la conception de qualité. De plus, elle offre des assurances pour la répétabilité des performances sur toute la durée du cycle de nettoyage (7).

Séchage

La dernière phase consiste à sécher les articles chargés. Elle élimine l’humidité sur la charge, la chambre, les accessoires et la tuyauterie. La température de l’air peut atteindre 115°C (240°F), mais elle peut être limitée pour les articles sensibles à la chaleur tels que les instruments en plastique. Il est important de faire pénétrer l’air à l’intérieur des composants pour accélérer le séchage et de positionner les articles de manière à faciliter l’égouttement. L’eau stagnante étant le pire ennemi du séchage, il est indispensable de positionner correctement les articles sur les supports de chargement.

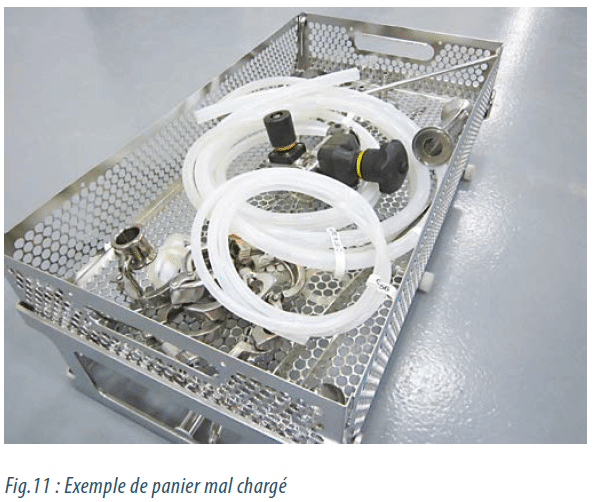

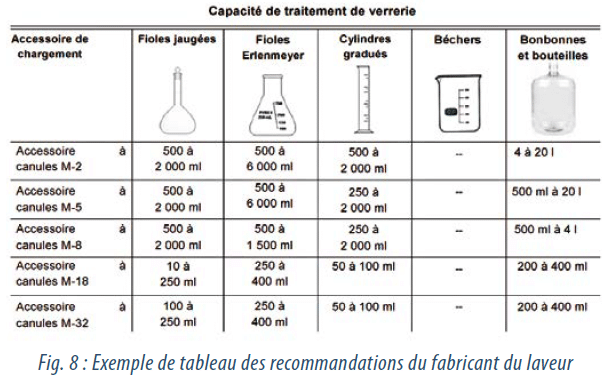

| Erreurs courantes Voici une liste des erreurs courantes dues à une mauvaise compréhension des principes décrits ci-dessus. Elle est accompagnée d’une description du résultat de ces erreurs et de suggestions permettant de les éviter. 1. Utilisation d’eau chaude pendant le prélavage pour nettoyer des souillures à base de protéines 2. Utilisation d’eau froide ou chaude pendant le lavage pour nettoyer des souillures à base de graisses ou d’huiles 3. Lavage avec de l’eau à température non conforme aux spécifications des détergents utilisés 4. Rinçage final à l’eau froide 5. Utilisation de détergents au pH inadéquat 6. Utilisation de détergents acides ou alcalins pour nettoyer des récipients en aluminium ou des articles sensibles au pH 7. Essai de nettoyage d’articles présentant des souillures abondantes et sèches avec un détergent faiblement concentré 8. Utilisation de détergents créant de la mousse dans la chambre 9. Réglage d’un temps de rinçage long 10. Réglage d’une température élevée pour toutes les phases de rinçage 11. Utilisation d’une eau de basse qualité pour toutes les phases 12. Utilisation d’un accessoire de chargement inadapté pour l’application |

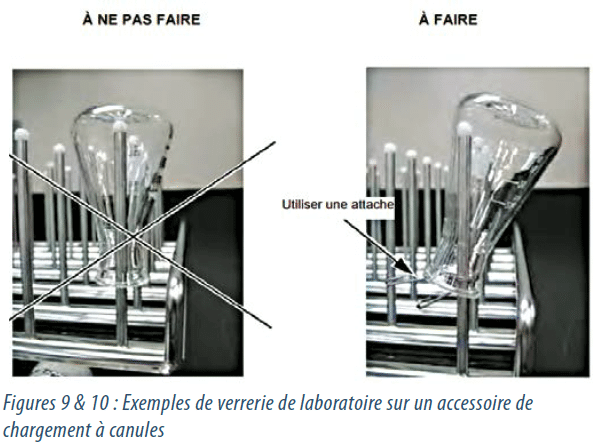

13. Positionnement incorrect des articles chargés |

14. Surcharge des paniers et des accessoires

|

Conclusion

La compréhension et l’application des principes de base du nettoyage, le respect des recommandations du fabricant à propos du chargement des articles à traiter et la maintenance adéquate des équipements permettent d’éviter les erreurs. L’efficacité du nettoyage automatisé de la verrerie de laboratoire, des cages et supports pour animaux et du matériel de fabrication des médicaments dépend fortement des paramètres utilisés (les TACCTS : Température, Action mécanique, Chimie, Couverture, Temps et nature et état des Souillures). Le bon réglage de ces paramètres garantit un nettoyage conforme et homogène, accroît la productivité et réduit les coûts de fonctionnement et de maintenance.

Olivier VAN HOUTE – STERIS

olivier_vanhoutte@steris.com

Paul LOPOLITO – STERIS

paul_lopolito@steris.com

Marcel DION – STERIS

marcel_dion@steris.com

Partager l’article

Références

(1). Verghese, G. and Lopolito, P. (2009) “Cleaning Engineering and Equipment Design” in Pluta, P. (Ed.) Cleaning and Cleaning Validation Volume I, PDA/DHI, Bethesda, MD. pp. 126-127 and 141-142.

(2). American Society of Mechanical Engineers (ASME) Bioprocessing Equipment (BPE). 2014.

(3). Driscoll, C.T. and Letterman, R.D., (1995) Factors regulating residual aluminum concentrations in treated waters. Environmetrics 6. (3), pp. 287-309. Health Canada (1998) Environmental and Workplace Health – Aluminum,

http://www.hc-sc.gc.ca/ewh-semt/pubs/water-eau/aluminum/index-eng.php#fnb28, November 1998 (edited November 1998), pp. 3-5.

(4). Rivera, E., (2013) An “Eco-Friendly” Assessment of Cleaning Agents in GMP Regulated Facilities, Pharmaceutical Engineering, Vol. 33, No. 3, May/June 2013.

(5). LeBlanc, D.A., (2000) Validated Cleaning Technologies for Pharmaceutical Manufacturing. USA: Interpharm Press. pp 25-26.

(6). Gietl, M, Meadows, B, and Lopolito, P., (2013) Cleaning Agent Residue Detection with UHPLC, Pharmaceutical Manufacturing, http://www.pharmamanufacturing.com/articles/2013/1304_SolutionsTroubleshooting.html, May 2013.

(7). Dion, M., Van Houtte, O. and Verghese, G., (2014) On-Line TOC Monitoring in GMP Parts Washers, Pharmaceutical Engineering, March/April 2014. pp. 80-87.

(8). Wardrip, C. L., Artwohl, J. E., Bennett, B.T., (1994) A Review of the Role of Temperature Versus Time in an Effective Cage Sanitization Program, Contemporary Topics by the American Association for Laboratory Animal Sciences, Vol. 33., No. 5., 1994.