Sommaire

- Du Capteur au Serveur pour valider, produire, piloter, libérer… Les enjeux de l’évolution de l’automatisation du procédé à son pilotage par ses données

- Profiter de l’extension de la capacité de production pour établir de nouveaux standards en Automatisation de Procédés

- Cahier Pratique – Évaluation des fournisseurs en SI (Systèmes Informatisés)

- Du design à la production Retour d’expérience du point de vue engineering (La Vague 50)

- Extension, Revamping et Mutualisation de Systèmes de Contrôle Informatisés

- BioCloud4.0 A patient-centric global IT solution of the new generation, designed for biotech organizations

- Difficultés du management des SI sur un site pharmaceutique

Le site de production Octapharma SAS de Lingolsheim (France) suit actuellement la dynamique d’augmentation de capacité de production du groupe Octapharma. Cette situation amène à la réalisation de projets d’extension du site qui sont des opportunités de repenser les technologies et les architectures des systèmes automatisés de production.

Cet article présente un projet en cours de réalisation pour l’extension de la capacité de fractionnement. Il va détailler le contexte du projet, son intégration sur le site de production, les challenges à relever ainsi que les nouvelles architectures de contrôle commande qui vont être mises en place.

Présentation du site et de l’activité

Octapharma est un laboratoire pharmaceutique international spécialisé dans le fractionnement du plasma sanguin pour la commercialisation de protéines à usage thérapeutique. Le groupe compte aujourd’hui 45 filiales et bureaux et plus de 6200 collaborateurs, 6 usines de production et 54 centres de collecte de plasma en Europe et aux Etats Unis. Le site d’Octapharma à Lingolsheim (France) fait partie des 6 sites de production du groupe. Il a été racheté en 1999 par Aventis et produit aujourd’hui des immunoglobulines, des facteurs de coagulation et de l’albumine. Le site compte aujourd’hui plus de 450 employés et est en constante évolution.

Le projet d’extension de la capacité de fractionnement

Le fractionnement constitue l’une des étapes principales dans le procédé d’élaboration des produits et se situe au tout début du process, avant les étapes de purification et conditionnement sous forme pharmaceutique. Il permet l’extraction, à partir de plasma sanguin, des différentes protéines entrant dans la composition des produits élaborés par Octapharma.

L’objectif principal du projet Extension Fractionnement est de doubler, à terme, la capacité annuelle de fractionnement sur le site de Lingolsheim.

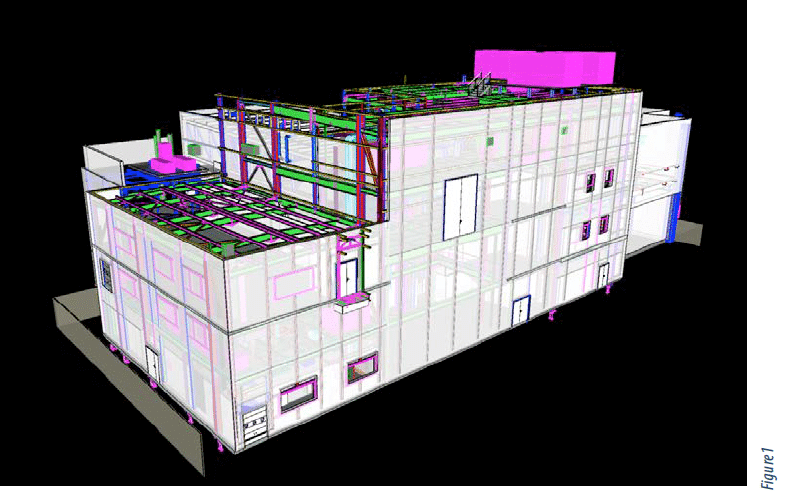

Le projet nécessite la construction d’une importante extension de l’usine (située en milieu urbain) constituée d’un bâtiment sur trois niveaux principaux, pour une emprise au sol de 500 m2, comme illustré sur la Figure 1.

Cette nouvelle structure abritera les nouveaux locaux (salles blanches) et équipements de production nécessaires aux différentes étapes de décongélation (fig.2) et de fractionnement du plasma sanguin tels cuves, filtres-presses, chambres froides ou encore centrifugeuses.

Outre la construction et l’installation de ces nouveaux équipements de production, le projet nécessite la mise en oeuvre d’un nombre important d’installations techniques permettant d’alimenter le process tels que des stations de nettoyage en place (CIP), de nouveaux stockeurs et boucles d’eau purifiée (EPU) et d’eau pour préparation injectable (EPPI), des réseaux d’aéraulique ou encore une nouvelle production de froid négatif.

Le projet s’étalera sur une durée de deux ans depuis les premières études jusqu’aux étapes de validation et nécessitera, sur le site de Lingolsheim, une forte implication de l’ensemble des services concernés (techniques, production, administratifs). La mise en production des installations est programmée pour mai 2017.

Intégration des nouveaux équipements avec l’existant

Ce projet vient consolider et va permettre une meilleure organisation des équipements existants. Aujourd’hui l’atelier de fractionnement est composé d’ateliers de solutions tampon et de deux ateliers principaux qui contiennent notamment huit cuves process de 4000 litres identiques dans leur construction comme dans leur utilisation. Ces cuves sont complétées par deux filtres presse et des lignes de transfert.

Tous ces équipements peuvent être utilisés à n’importe quelle étape du procédé de fractionnement.

Le procédé de fractionnement requiert une sérialisation des équipements, le plasma étant transféré plusieurs fois d’une cuve vers une autre à travers un filtre-presse (FP), pour séparer successivement plusieurs intermédiaires qui permettront d’extraire les protéines plasmatiques telles que les immunoglobulines et l’albumine. A l’issue du projet, chaque équipement de production sera dédié à une étape spécifique du process, comme illustré sur la Figure 3. Deux cuves seront mobilisables pour chaque étape du process et les filtres presse seront chacun dédiés à une fraction.

A noter que le procédé de fractionnement mobilise d’autres équipements et fournit d’autres protéines. Une partie du procédé seulement est décrit ici par souci de simplification.

La sérialisation des équipements se prête à la mise en oeuvre de l’automatisation du procédé de fabrication par gestion de recettes afin de créer des lignes de production. Les installations du fractionnement perdent en flexibilité mais cela va permettre une rationalisation de la planification de production et cela facilitera le contrôle des étapes de fabrication. Pour permettre cette organisation, une refonte complète des systèmes automatisés et de leur architecture est nécessaire.

Mise en place d’une nouvelle architecture de contrôle-commande

La Figure 4 montre les interactions nécessaires (en termes de communication) entre les équipements de production ainsi que l’insertion des nouvelles installations au sein des installations existantes.

Deux axes de travail se dégagent :

• Il faut tout d’abord assurer l’homogénéité des installations en y intégrant tous les nouveaux équipements dans le process existant.

• Il faut ensuite déployer une nouvelle architecture de contrôle-commande.

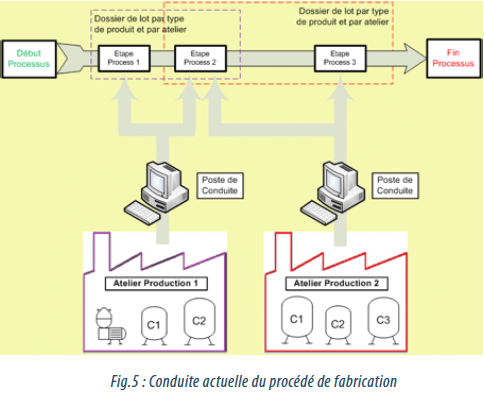

Aujourd’hui, les ateliers de production disposent chacun d’un automate qui est programmé pour piloter des phases automatisées de base telles qu’agitation, régulation de température, dosage, etc.

Comme illustré sur la Figure 5, chaque atelier dispose d’un poste de supervision qui permet à l’opérateur de piloter l’installation en mode semi-automatique. Les phases sont démarrées et paramétrées unitairement et manuellement par l’opérateur au fil du suivi du dossier de lot papier du produit en cours de fabrication. Les ateliers partagent un système central d’archivage de données et d’édition de rapports de production.

Le projet d’extension du fractionnement est l’opportunité de moderniser les installations avec plusieurs objectifs :

• Augmenter le degré d’automatisation du procédé

• Faciliter l’ordonnancement de la production

• Améliorer la maintenabilité des systèmes automatisés

Pour cela, une nouvelle architecture de contrôle-commande a été mise en place (Figure 6). Les automates sont programmés en respectant la norme ISA 88 qui définit notamment les standards et pratiques recommandés pour la conception et la spécification des systèmes de contrôle des procédés de fabrication par lots. Cette standardisation permet d’intégrer des serveurs de gestion de recettes et de lots (batch) qui seront en mesure de lancer des phases process dans les automates des différents ateliers de production. Outre ces serveurs batch, l’intégralité du SCADA (Supervisory Control And Data Acquisition) a été déportée sur l’infrastructure centrale IT du site :

• -2 serveurs d’acquisition assurent la communication avec les automates et l’exploitation des objets de supervision

• -2 serveurs TS (Terminal Service) assurent la génération des vues graphiques des supervisions

• -2 serveurs Batch pilotent les recettes de production (allocation des équipements et des chemins fluidiques, lancement des phases et injection des paramètres process dans les automates)

• -Un serveur d’historisation collecte les données et le contenu des audit-trail des applications de supervision

• -Un serveur d’informations assure le lien avec les utilisateurs (génération des rapports de production, exploitation des données process à postériori)

• -Les clients TS (clients légers) sont installés en production pour se connecter aux serveurs et afficher les vues de supervision utiles aux opérateurs.

Cette nouvelle architecture a été pensée pour assurer une haute disponibilité en travaillant sur trois axes :

• -La mise en place d’une redondance pour toutes les ressources applicatives SCADA

• -Une réfection complète de l’infrastructure réseau du site (avec bouclages multiples des baies de brassage par fibres optiques)

• -La mise en service d’une infrastructure de virtualisation des serveurs redondante à chaud fonctionnellement et géographiquement. Les deux baies informatiques sont installées sur le site de production et sur le site de logistique situé à 2 km et reliées par fibres noires (fibres optiques brutes louées et exploitées exclusivement par Octapharma).

La maintenabilité des systèmes est améliorée avec la mise en place de standards de programmation pour la partie logicielle et par le recours massif à la virtualisation qui ne laisse que les clients légers en production (faciles à remplacer en cas de défaillance).

Le mode de pilotage des installations va être profondément modifié par la mise en place de cette nouvelle architecture. Grâce au pilotage batch et à la mutualisation des ressources, les opérateurs ne conduisent plus des équipements mais ils conduisent un procédé en exploitant les ressources qui sont à leur disposition. Comme illustré sur la Figure 7, la conduite de lots et de recettes devient alors le noeud central du processus de fabrication.

Les opérateurs lancent des lots dans le gestionnaire de recettes et suivent les instructions. Le gestionnaire assure quant à lui la gestion de la disponibilité des équipements (y compris leur état de propreté), le lancement automatique des phases de production et la traçabilité de l’ensemble des informations nécessaires à la constitution du dossier de lot.

Les challenges à relever

Le planning du projet prévoit une mise en service de l’installation courant 2017. Or les équipements des ateliers de fractionnement existants sont en exploitation 24 heures sur 24 et 7 jours sur 7 pendant toute la durée du projet (pas d’arrêt technique prévu sur la période). Le projet doit prendre en compte cette contrainte avec un mode de fonctionnement qui a un impact minimal sur la production de routine.

Ainsi, tous les nouveaux équipements (process, utilités) seront intégrés dans le nouveau bâtiment et qualifiés autant que possible en temps masqué de la production. L’exercice final de mise en service, de qualification et de validation des nouveaux équipements en condition de production avec les équipements existants sera morcelé en une multitude de créneaux (une vingtaine tous corps de métiers confondus pour les filtres presse qui nécessitent notamment la disponibilité simultanée de 2 cuves de fractionnement pour les tests de séquences de transfert). Chaque créneau aura une durée de 8 heures en moyenne pour permettre environ 4 heures d’intervention avec 4 heures de nettoyage des équipements / zones impactées par l’intervention.

Les challenges à relever vont être, d’une part, la multiplicité des équipements à mettre en service sur une période très courte, et, d’autre part, la précision de la planification qui permettra de dérouler toutes les phases d’intégration du projet (interconnexion avec l’existant, mise en service, qualification et validation) sans arrêt de production et dans le respect des bonnes pratiques de fabrication.

Conclusion

Défis à court et moyen terme

L’extension de l’atelier de fractionnement représente une opportunité d’extension du site mais il représente aussi une opportunité de mise à jour technologique des installations. Si les nouveaux équipements seront construits sur la base de la nouvelle architecture de contrôle commande à l’issue du projet, toutes les installations existantes devront être mises à jour pour se conformer aux nouveaux standards. C’est seulement à l’issue de ces projets complémentaires que l’atelier de fractionnement sera complètement opérationnel pour un fonctionnement automatisé avec gestionnaire de lots.

Ce type de projet est également une opportunité de repenser certains systèmes transverses du site. Ce sera le cas du Système de Monitoring de l’Environnement (EMS) qui assure l’enregistrement et l’archivage en continu des paramètres environnementaux critiques associés aux infrastructures de production. L’EMS du site est vieillissant et la construction du nouveau bâtiment va permettre l’intégration d’un nouvel EMS qui sera sélectionné pour sa facilité d’utilisation, sa facilité d’intégration dans l’infrastructure d’Octapharma et une extensibilité ne nécessitant pas d’efforts de validation important (standardisation et reproductibilité de la gestion des points de mesure). Le bâtiment d’extension de fractionnement servira d’installation pilote avant que le nouvel EMS ne remplace l’ancien dans les locaux existants.

A plus long terme, la nouvelle architecture de contrôle-commande va s’étendre à d’autres installations du site et la mise en place de gestionnaires de lots permettra de faire le lien avec les couches hautes des systèmes informatisés de production (MES, ERP). Ce lien sera indispensable lorsque la décision de migrer le système de traçabilité de production vers un dossier de lot électronique sera prise.

Sébastien FRANZ – OCTAPHARMA

sebastien.franz@octapharma.fr

Philippe HAGNUS – OCTAPHARMA

Thierry KLEISER – OCTAPHARMA