Sommaire

- Les enjeux industriels de la généralisation de l’adoption des systèmes à usage unique (SUS : Single-Use Systems).

- Current state & trends for Single-Use technologies implementation in the Biopharmaceutical Industry.

- Continuous Processing. Performance Enhancements for Perfusion Applications in 50L to 500L Single-Use Bioreactors: A Technical Comparison of Performance Characterization, Cell Culture & Scale-Up Modeling.

- Implementation of Single-Use in Drug Substance filling before transportation: Product Development case study.

- Technologies de connexion à usage unique : situation actuelle et tendances.

- Extractables and Leachables from SUS - aspects beyond Extractables Measurement & standardization.

- Evaluation toxicologique des extractibles et relargables liés à l'utilisation des Systèmes à Usage Unique (SUS).

Devant l’essor des systèmes à usage unique, les transferts de liquides lors des différentes opérations unitaires ont généré de nouveaux besoins pour assurer les connexions et l’interopérabilité entre les équipements. En effet, si les connecteurs demeurent parmi les plus anciens dispositifs à usage unique au côté des poches et des cartouches de filtration, il faut noter que des efforts importants ont été réalisés par les fournisseurs pour perfectionner ces composants.

Ainsi, de nouveaux matériaux sont utilisés pour assurer une meilleure compatibilité avec les contraintes physico-chimiques des procédés, le contrôle ainsi que la documentation de ces systèmes ont été particulièrement renforcés pour répondre aux attentes des utilisateurs et des autorités de santé.

Dans une première partie, cet article vise à dresser un panorama des technologies aujourd’hui disponibles et les progrès associés. La partie suivante s’attachera à présenter les critères de performance et de qualité des connecteurs ainsi que les aspects pratiques de leur mise en œuvre. La dernière partie présentera les tendances identifiées par le groupe de travail.

1. Présentation, classification et terminologie des technologies de connexion

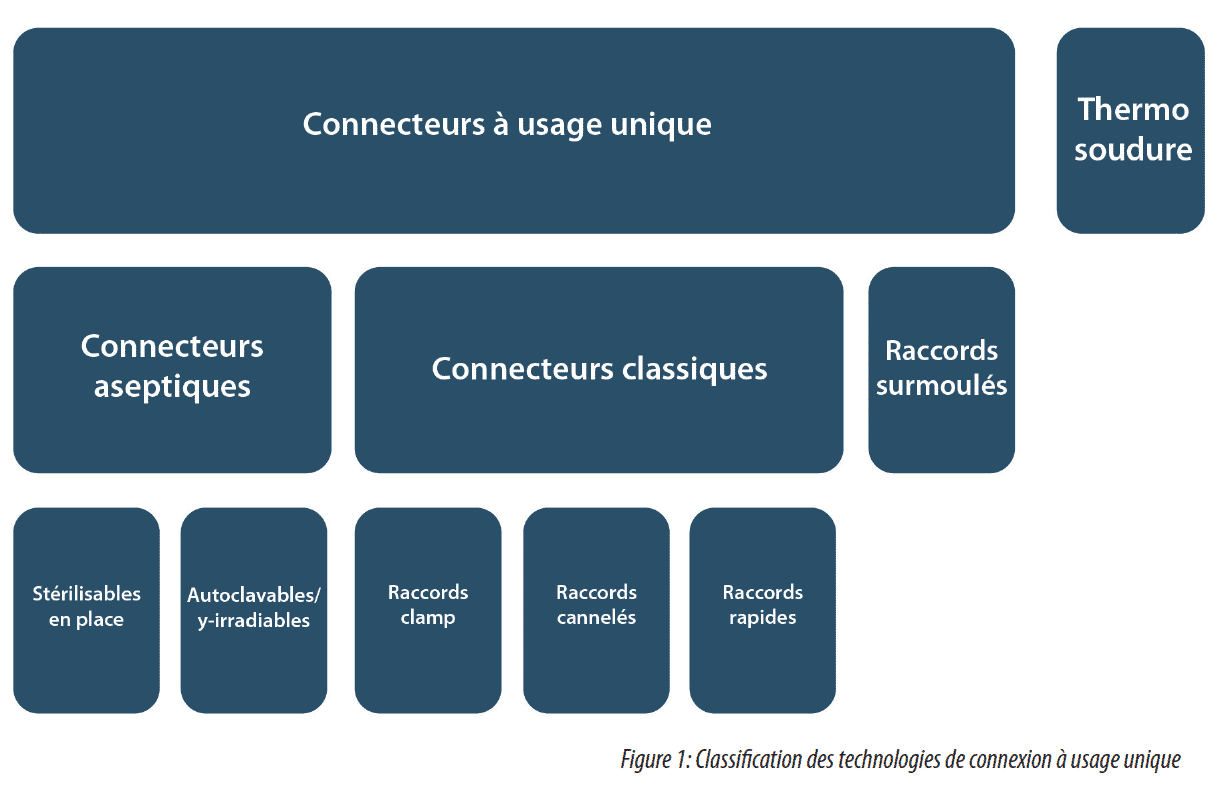

Les technologies de connexion peuvent être réparties en différentes familles selon le dispositif mis en œuvre et l’application pour laquelle il est destiné (Figure 1).

Les connecteurs classiques sont des versions adaptées de technologies réutilisables existantes. On trouve notamment les raccords cannelés et les raccords clamp utilisés depuis longtemps comme connecteurs standards dans l’industrie pharmaceutique sur des équipements inox. Dans cette catégorie, on trouve également des raccords rapides qui permettent de réaliser et verrouiller une connexion sans accessoire ou outil supplémentaire.

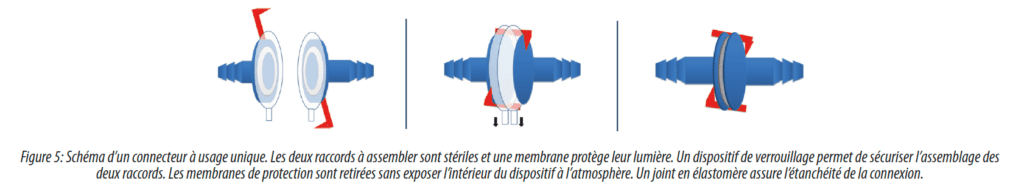

Les connecteurs aseptiques existent aujourd’hui en de nombreuses variantes propriétaires. Elles permettent de sécuriser la connexion entre deux flexibles en empêchant que le fluide soit exposé à l’atmosphère de l’environnement de travail. Les produits les plus récents permettent plusieurs cycles de connexion/déconnexion et leur ergonomie a été perfectionnée.

Enfin, deux technologies se distinguent particulièrement des connecteurs et comprennent, d’une part, les raccords surmoulés directement par le fabricant sur les flexibles et la technologie de thermo-soudure, d’autre part qui permet de connecter/déconnecter directement tube à tube des flexibles en polymères compatibles.

1.1 Raccords classiques (clamp, raccords rapides et raccords cannelés)

Les modèles de raccords à usage unique les plus utilisés actuellement sont les raccords suivants : les raccords cannelés, les raccords Triclamp (TC, triclover…) et les raccords rapides (type MPC/MPX…). Ces raccords sont traditionnellement utilisés car ils sont des adaptations en polymère de raccords en inox déjà existants et considérés comme des standards dans l’industrie. Plus anciens, ils font l’objet de moins de propriété intellectuelle et sont disponibles auprès d’un panel de fournisseurs assez large. En outre, ils ont su évoluer notamment quant aux matériaux utilisés et tendent à plus d’ergonomie. Ces connecteurs sont également parmi les solutions privilégiées par les fournisseurs de poches, qui montent souvent ces types de connecteurs par défaut selon le volume des poches et les débits attendus. En effet, pour les grands diamètres de flexibles, les raccords clamp et les raccords cannelés restent généralement privilégiés bien que des raccords aseptiques soient désormais disponibles pour des sections importantes.

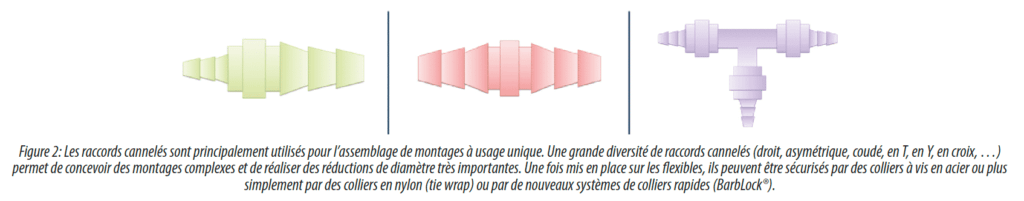

Raccords cannelés

Les raccords cannelés (et variantes multi-diamètres sapin ou olive) sont actuellement les raccords standards pour les connexions d’assemblage (Figure 2). En effet, un grand nombre de formats est disponible et permet la conception de montages complexes parfois délicats ou coûteux à mettre en œuvre en inox (réductions de diamètre importantes, raccords multivoies, connexion en T, en Y, en coude à divers angles…). Ces connexions sont des connexions définitives qui ne sont pas prévues pour être désassemblées. Ce type de connexions est donc également utilisé pour connecter la plupart des autres familles de connecteurs aux flexibles.

Les innovations sur ces produits portent notamment sur les dispositifs de sécurisation des flexibles : colliers, bagues de serrage, mais également sur la forme des cannelures et embouts permettant de s’affranchir de colliers ou d’accessoires supplémentaires. Ces raccords sont désormais disponibles dans une grande variété de matériaux, allant du polypropylène, du nylon médical jusqu’aux fluoropolymères.

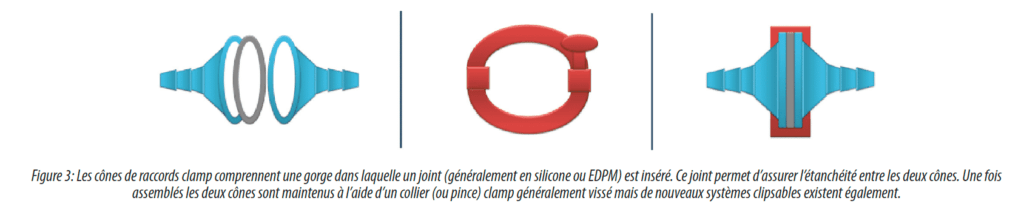

Raccords clamp

Les raccords clamp sont les raccords mis en œuvre traditionnellement sur les systèmes en inox utilisés dans la pharmacie. En effet, ils ont fait l’objet d’une standardisation importante (GAMP/ISO) afin de faciliter l’interopérabilité entre les systèmes mis en œuvre sur les sites de production. Fort d’un recul important sur la conception mais également du savoir-faire lié à leur mise en œuvre par les opérateurs dans les ateliers ce type de raccords est resté un standard qui permet de mettre en place des systèmes hybrides (inox/usage-unique) dans des plages de débit très larges. Ils restent néanmoins complexes et demandent une certaine dextérité puisqu’il s’agit de maintenir ensemble les deux connecteurs clamp, un joint intermédiaire et la pince d’assemblage au moment de la connexion. Les développements les plus récents portent sur la pince (ex. Biopure, Saint-Gobain…) et sur le surmoulage des joints directement dans les raccords (TBL plastics) ou sur les flexibles (Advantapure, Saint-Gobain, Parker…). Néanmoins, ces systèmes impliquent des phases ouvertes importantes lors des connexions/déconnexions ce qui limite leurs mise en œuvre sur des dispositifs à usage unique stériles. Ces systèmes seront probablement en recul face aux raccords aseptiques dans les applications où la contamination doit être maitrisée.

Raccords cannelés

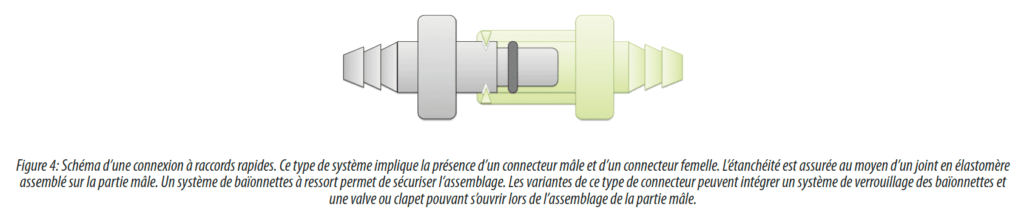

Le développement des raccords rapides a été accéléré par le développement des composants à usage unique et en particulier des poches ou des bouteilles. En effet, résistants aux méthodes de stérilisation de ces consommables (généralement par gamma-irradiation), ils ont rapidement été sélectionnés par la plupart des fabricants pour les aspects pratiques et leur facilité de mise en œuvre. Ils offrent une réversibilité de connexion et une excellente ergonomie à l’assemblage ou lors du désassemblage. Par ailleurs, des adaptateurs existent pour les stériliser en place ou pour permettre une utilisation avec des raccords clamps directement. Certaines versions munies de valves sont également souvent utilisées pour des applications critiques sans revendiquer néanmoins le caractère aseptique puisque qu’une phase ouverte (même réduite) existe.

Le nombre de fournisseurs de ces solutions a longtemps été réduit mais de nouveaux acteurs portent des solutions techniques alternatives mais compatibles et interopérables avec les connecteurs existants.

Raccords surmoulés

Les raccords surmoulés sont des raccords moulés directement à partir de l’élastomère utilisé pour les tubulures mises en œuvre dans les montages. Ces raccords présentent le grand avantage de réduire drastiquement le risque de fuite et les problématiques liés à l’intégrité des montages au niveau des connexions. De plus, ils permettent de concevoir des montages complexes que l’encombrement de raccords traditionnels ne permettrait pas de mettre en place (ex. bouchons multivoies, croix et réductions, chapelet/clarinette de connexions…). Toutefois, l’utilisation de ces montages implique souvent une conception sur mesure et une réalisation des montages totalement externalisée. Ainsi ces systèmes imposent des contraintes d’approvisionnement qu’il est nécessaire d’anticiper puisque le nombre de fournisseurs demeure relativement limité. Egalement, la compatibilité physico-chimique avec le procédé doit être soigneusement étudiée puisque le choix des matériaux utilisés est également réduit (silicone ou élastomère thermo-plastique). Ces matériaux étant souples, la tenue à la pression peut s’avérer limitée pour certaines applications. Il faudra dans ces cas prévoir la mise en œuvre du surmoulage sur des flexibles renforcés (tressés simple ou double). Plus généralement, la mise en œuvre de tels systèmes doit être anticipée d’un point de vue qualification/validation et faire l’objet d’une collaboration étroite avec le fournisseur…

1.2 Raccords aseptiques

Les raccords aseptiques représentent le type de connecteurs les plus nombreux. Ils ont connu un essor important au cours des dix dernières années en raison de leur possibilité de maintenir l’asepsie des connexions, combinée à une facilité de mise en œuvre comparable à celle des raccords rapides. Plus récents, ces connecteurs ont pour la plupart profité de l’évolution des matériaux, les rendant compatibles avec l’ensemble des opérations de préparation de solution, de cultures biologiques et de purification mais également pour la répartition de produits stériles.

Les principaux fabricants de systèmes à usage unique ont développé des raccords aseptiques (Merck Millipore, Sartorius, Pall Biotech) mais il est intéressant de noter l’existence d’un fabricant indépendant (Colder). La plupart de ces fabricants développe ou commercialise désormais leur seconde génération de connecteurs qui apporte un certain nombre d’innovations : ergonomie, possibilité de connecter/déconnecter plusieurs fois des raccords et enfin possibilité de stériliser en place les raccords à usage unique permettant ainsi de combiner systèmes à usage unique à des installations stérilisables en place (Ex. montage d’échantillonnage à usage unique sur une cuve en inox).

Cette offre de solutions assez large cache cependant de grandes disparités notamment dans la conception : l’utilisateur devra être vigilant sur la compatibilité des matériaux avec son application, la conception mâle/femelle ou universelle, les possibilités de réduction de diamètre… D’autres paramètres sont également à prendre en compte comme la documentation et les contrôles réalisés par le fabricant, la disponibilité de produits et les canaux d’approvisionnement.

1.3 Connexion par thermo-soudure

Cette technologie relativement ancienne repose sur des flexibles en élastomères thermoplastiques (C-Flex®, Advantaflex®, Pharmed®…). Les extrémités des deux flexibles à souder sont insérées dans les matrices d’une soudeuse qui vont maintenir les tubes et les souder en chauffant le polymère à des températures de l’ordre de 125-200°C. Le temps de soudure varie avec l’épaisseur des parois et le diamètre des flexibles.

Le principe permet de limiter l’exposition d’une phase ouverte et certains systèmes sont aujourd’hui utilisés pour des connexions aseptiques. L’avantage de ces systèmes est de pouvoir virtuellement connecter et déconnecter un nombre infini de fois les tubulures.

La thermosoudure implique néanmoins certaines contraintes et risques spécifiques à maitriser comme l’impossibilité de faire des réductions de diamètre, la génération de particules dans les tubulures et la bonne formation des opérateurs.

1.4 Autres connecteurs

D’autres connecteurs sont couramment utilisés pour certaines opérations. Ainsi, les raccords Luer sont encore très utilisés lors des échantillonnages ou pour l’introduction de petits volumes dans les procédés. Ils ont bénéficié d’innovations comme par exemple des systèmes de valves qui limitent les phases ouvertes.

Également, pour une partie des connexions aux utilités, des raccords à compression (push-in, ex. Legris CleanFit) sont très souvent utilisés et désormais disponibles en matériaux compatibles avec les exigences des pharmacopées.

2. Performance, qualité, et aspects pratiques des technologies de connexion

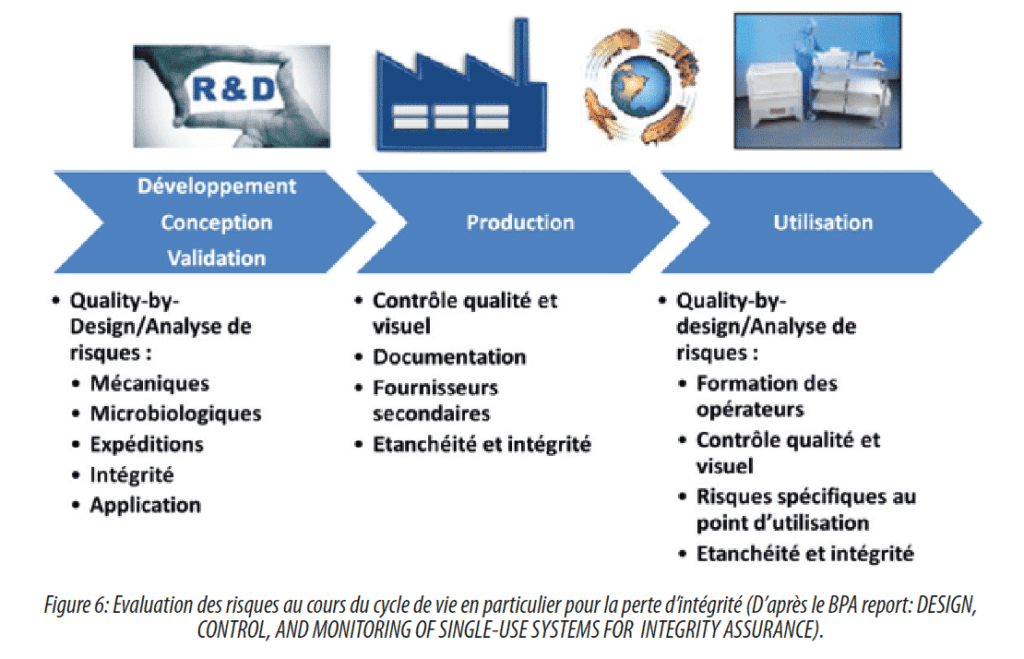

Afin de couvrir les aspects pratiques des technologies de la connexion, il est important de partir d’une analyse des risques encourus par l’utilisation de ces connexions dans le procédé de fabrication (voir Figure 6).

Certains points à prendre en compte sont généraux et applicables à tous les processus de fabrication, et notamment les cas suivants :

- Contrôle de la fabrication des connecteurs : dimensions critiques, contrôles des paramètres critiques de production ;

- Contrôle du transport des composants vers l’utilisateur final ;

- Aspects fonctionnels : plage de débit, tenue en pression, température d’utilisation, nombre de connexions et temps acceptable pour effectuer une connexion ;

- Compatibilité chimique de ces connexions avec les produits présents dans le procédé de fabrication;

- Facilité de connexion (par exemple : nombre d’étapes, connexion male/femelle moins flexible …) ;

- Le risque de présence de particules (influencé par l’environnement de travail) ;

- E&L-Compliance aux pharmacopées.

D’autres points sont plus spécifiques en fonction des procédés de fabrication :

- Présence d’une étape de nettoyage – résistance aux agents de nettoyage.

- Présence d’une étape de stérilisation – résistance des connecteurs aux procédés de stérilisation (par exemple : l’autoclavage ou la gamma irradiation).

- Procédé stérile – données liées à l’asepsie (par exemple test de fuite, sécurité de la connexion…).

Les risques identifiés peuvent être couverts par les contrôles au niveau du fabriquant et/ou au niveau de l’utilisateur.

Les risques généraux sont liés à des problématiques de compatibilité, à la présence d’extractibles ou à des risques de contaminations potentielles (particules, endotoxines). Des éléments documentant ces risques sont généralement disponibles auprès des fournisseurs.

Pour les risques plus spécifiques, les données du fournisseur sont des éléments de base qui doivent être étudiés chez l’utilisateur. Cette étude initiale supportera l’introduction et la qualification du connecteur dans le processus de fabrication final. Typiquement, pour les risques liés à la stérilisation et à l’utilisation en fabrication stérile, il est recommandé de se référer aux données fournisseurs ainsi qu’aux pratiques du site pour évaluer la capacité du connecteur à supporter le processus de nettoyage et de stérilisation ainsi que des données supportant l’utilisation du connecteur en milieu aseptique (données de stérilisation par autoclavage ou par gamma irradiation, données de compatibilité biologique du connecteur et de la connexion, test de fuite en contrôle de routine).

Sur cette base, l’utilisateur final réalisera ses opérations qualifiantes ainsi que des contrôles de routine (par exemple le contrôle de fuites au niveau des connexions au cours de la fabrication).

3. Tendances observées sur les technologies de connexion

3.1 Nouveaux matériaux

Les matériaux des connecteurs à usage unique sont des polymères plastiques mis en forme soit par injection soit par usinage. En fonction des interactions avec le produit et des contraintes du procédé, il faut être vigilant sur les matériaux des connecteurs sélectionnés.

Faciles à mettre en œuvre, le polypropylène et le polycarbonate sont des polymères utilisés à la fois pour le contact produit et la structure des connecteurs mais relativement sensible aux solvants. Ils sont donc moins indiqués dans les étapes de préparation de solutions agressives mais restent compatibles avec les conditions cultures biologiques. Les conditions de stérilisation doivent être soigneusement étudiées car des températures au-delà de 125°C peuvent altérer leur intégrité physique (fluage, déformation) et les fragiliser.

Chimiquement, les fluoropolymères sont beaucoup plus résistants et supportent parfaitement les températures de stérilisation en chaleur humide. Le PTFE est utilisé pour des petites pièces car il est relativement souple mais il est sensible aux radiations (stérilisation aux rayons gamma). Le PVDF plus onéreux est mécaniquement très résistant et supporte mieux les rayonnements ionisants.

Également onéreux, les polysulfones viennent en remplacement des polycarbonates avec de très bonnes propriétés mécaniques et une excellente compatibilité chimique. Ces polymères sont également compatibles avec les substances chlorées. De part le prix du matériau, les connecteurs en polysulfones sont souvent plus onéreux que leurs équivalents en polypropylène ou polycarbonate. Pour les raccords de grands diamètres, ce polymère est parfois renforcé de fibres de verre…

Le silicone et d’autres thermo-plastiques sont utilisés pour les pièces surmoulées ainsi que pour les pièces d’étanchéité des connecteurs.

L’ensemble des matériaux cités ci-dessus est généralement travaillé par moulage et injection plastique. L’utilisation d’autres polymères comme le Polyetherimide (PEI) et le Polyether Ether Ketone (PEEK) est plus récente. Ces matériaux extrêmement résistants doivent être usinés. Ils sont notamment mis en œuvre dans les connecteurs stérilisables en place ou avec l’utilisation de vapeur, ils sont exposés à des contraintes très fortes de température et de pression.

L’utilisation de matériaux physiquement plus résistants permet de nouvelles applications comme la stérilisation en place mais aussi les étapes de chromatographie ou d’autres opérations unitaires sous pression. Par ailleurs, plus inertes chimiquement, ces nouveaux matériaux génèrent moins d’extractibles et relargables.

3.2 Le nombre de connexions

Ce point est particulièrement un point d’évolution pour les connecteurs aseptiques. En effet, les premiers connecteurs aseptiques ne disposaient que d’une fonction de connexion unique qui ne pouvait plus être répétée. Les produits intermédiaires permettaient un cycle de connexion/déconnexion complet. Désormais, les produits les plus récents revendiquent des cycles de connexion/déconnexion/reconnexion répétés. Cette tendance est particulièrement vraie avec le regain d’intérêt pour la thermosoudure qui présente des gains financiers importants en réduisant fortement le coût par connexion. Cette tendance conduit à une autre évolution portant sur l’intégrité des connexions.

3.3 L’intégrité des connexions à usage unique

Le contrôle de l’intégrité des dispositifs à usage unique est un sujet important et les technologies de connexion ne le contournent pas. La valeur des produits étant en constante évolution, la détection de fuite, et en amont son anticipation, sont l’objet de développement et d’innovation chez les fabricants. En effet, au-delà des contrôles en usine chez le fabricant où parfois 100% des pièces sont contrôlées, c’est dès le développement que l’intégrité est pensée : ergonomie des connecteurs, témoins de connexion (déclic ou visuels). Mais c’est également avec l’utilisation de nouveaux systèmes de test d’intégrité où les montages dans leur ensemble sont testés que les connecteurs sont évalués. Les tests de fuite étant incompatibles avec les connecteurs aseptiques avant leur connexion, ces raccords pourront être testés en tenue à la pression une fois mis en œuvre dans un montage à usage unique. Ce point est particulièrement important lors de la mise en œuvre de montages de filtration stérilisante avec un test en ligne de l’intégrité du filtre stérilisant.

3.4 Contrôles et documentation des connecteurs

Si à partir du sujet des interactions contenant/contenu les poches à usage unique ont été au cœur de l’attention, les enseignements et les pratiques tirés du travail sur ces produits s’appliquent désormais aux connecteurs. Ainsi, des analyses de risques doivent être mises en œuvre avec pour objectif de rationnaliser l’étude des composants en fonction de leur criticité dans le procédé. Pour les connecteurs, le temps de contact est souvent réduit aux transferts mais la présence d’extractibles/relargables critiques identifiés dans d’autres dispositifs à usage unique au cours du procédé impliquent une attention particulière, et un travail d’analyse similaire à celui réalisé sur les poches sera attendu. De plus, en revendiquant de nouvelles fonctionnalités, en particulier l’asepsie de la connexion (voir de plusieurs cycles de connexion/déconnexion), les connecteurs s’exposent à un effort de documentation et de validation supplémentaire.

La partie portant sur les matériaux et les extractibles/relargables est attendue par le client comme une partie des tests réalisés par le fournisseur. Les méthodologies d’étude proposées par divers groupes de travail comme le BPOG(1) ou le BPSA(2) , tendent à être utilisées de manière plus courante par les fournisseurs mais elles ne portent pas forcément sur l’ensemble des systèmes existants. De même, un travail important sur les nouvelles fonctionnalités des connecteurs doit être réalisé chez l’utilisateur. Sans compter que l’utilisation de nouveaux connecteurs et leur documentation pourra mettre en lumière des pratiques ou conduire à des questions encore non résolues sur d’autres moyens de connexion mis en œuvre (formation des opérateurs, exécution des connexions aseptiques…).

La mise en œuvre de technologies de connexion à usage unique ne doit donc pas être négligée et un véritable travail de documentation et de validation sera attendu tant par les autorités que par les équipes qualité et réglementaire internes.

4. Connexions à usage unique : des évolutions et des révolutions

Comme vu dans cet article, les dispositifs de connexion se multiplient et évoluent. D’une part, des systèmes au concept parfois ancien bénéficient de véritables innovations techniques qui relancent leur intérêt pour certaines opérations associées à des dispositifs à usage unique. D’autre part, la révolution des connecteurs aseptique se poursuit et entraine avec elle de nouvelles pratiques renforçant les contrôles chez les fabricants et imposant aux utilisateurs de mieux étudier l’intégration de dispositifs a priori mineurs.

Les analyses de risque sont au cœur de la mise en œuvre de l’usage unique et les connecteurs n’y échappent pas. Ce panorama réalisé par l’A3P au sein d’un groupe d’intérêt commun (GIC) Single-Use a conduit ses membres à réfléchir au processus de sélection des connecteurs par les utilisateurs. Suite à ses travaux de recherche sur l’état de l’art, le groupe travaille désormais à l’élaboration d’une méthodologie de sélection des connecteurs selon leur application.

Partager l’article

Sylvain PEYRACHE

sylvain.peyrache@gmail.com

Charlotte MASY – GSK

charlotte.l.masy@gsk.com

Définitions

(1) BPOG : le BioPhorum Operations Group est un groupe de travail rassemblant des industriels de la pharmacie mais aussi des fournisseurs de matériels.

(2) BPSA : la Bio-Process Systems Alliance est une alliance promouvant l’intégration des systèmes à usage unique