Sommaire

- Pourquoi et comment faire une caractérisation thermique d’un produit avant lyophilisation ?

- Les clés d'une qualification réussie

- Comment mener une analyse de risque contamination sur un procédé de lyophilisation ?

- CIP evolution in freeze dryers. Optimize turnaround time & water consumption

- Basiques en simulation de procédés aseptiques et lyophilisation

- Silicon oil detection in pharmaceutical freeze dryer by mass spectrometry

- Les spectromètres de masse. Retour d'expérience

- EN 17272. Nouvelle norme relative à la désinfection par voie aérienne automatisée

Basiques en simulation de procédés aseptiques et lyophilisation

L’objet de cet article est de revenir sur quelques aspects propres à la simulation des procédés aseptiques de lyophilisation. Il est certain que même si beaucoup a été dit sur le sujet, il est tout aussi certain que tout n’a pas été dit. Pas plus dans cet article d’ailleurs ! Les thèmes généraux des simulations de procédé aseptique ne sont pas tous repris laissant ce soin à la copieuse littérature. En revanche, les thèmes pouvant être plus parlants pour la lyophilisation sont davantage détaillés.

Enfin, et pour montrer que nous ne sommes jamais au bout, un retour d’expérience est présenté au sujet du risque de faux négatifs lors des simulations de lyophilisation aseptique.

Le lecteur constatera que l’adverbe « habituellement » est très souvent choisi dans cet article. C’est bien sûr à l’analyse de risque tant attendue par la future annexe 1 des BPF européennes de justifier les pratiques mais que la roue n’a pas besoin d’être continuellement réinventée lorsque nous faisons tous le même métier… Le milieu nutritif est traité et mis en œuvre d’une manière qui simule le plus possible le procédé de fabrication “normal” avec la même exposition à une contamination possible provenant des opérateurs, de l’environnement, de l’équipement et des surfaces… que celle pouvant survenir lors de la fabrication de lots commerciaux en routine.

Les unités remplies de milieu et serties sont ensuite incubées dans des conditions prescrites et inspectées à la recherche d’éventuelles preuves de croissance microbienne.

Une méthodologie bien spécifique est suivie pour simuler adéquatement et mettre les procédés aseptiques sous contrôle. Comme tout un chacun sait, un test de simulation de procédé aseptique n’est qu’une représentation ponctuelle des capacités d’un système de traitement aseptique. Elle ne garantit pas que les produits pharmaceutiques fabriqués sur la même ligne à d’autres moments auront le même niveau de qualité microbiologique. Cependant, grâce à la simulation des procédés associés à la surveillance environnementale, à la qualification du personnel, à la qualification des cycles de stérilisation, il est possible de maintenir l’asepsie au cours des procédés de lyophilisation à un niveau démontré faute de ne pouvoir le faire à un niveau validé…

1. Fréquence de simulation de procédé

Que ce soit dans le cadre de l’actuelle Annexe 1 des Bonnes Pratiques de Fabrication Européenne ou de celle future, au moins trois simulations de procédé consécutives réussies sont habituellement attendues pour démontrer la performance aseptique d’une nouvelle installation ou ligne de remplissage.

Les tailles extrêmes d’unités sont habituellement envisagées alternativement tous les 6 mois. Les plus petites et plus grandes unités sont considérées comme les pires cas en raison de la difficulté de manipulation (vitesse la plus rapide, plus d’interventions) et de l’exposition maximale de l’unité ouverte (vitesse de remplissage la plus lente). Ces extrêmes couvrent tous les autres contenants de tailles intermédiaires dans cette plage mais il se peut que certains volumes intermédiaires soient également des « pires cas » comme par exemple l’instabilité ou la fragilité des petites unités étroites. La simulation du procédé est effectuée dans un délai de ± 1 mois de la limite prévue.

2. Sélection du milieu de culture

Le milieu de culture apporte les nutriments à un éventuel contaminant de nature microbienne pour se multiplier en développant un trouble. Quel que soit le procédé à simuler, un milieu de culture remplace le produit à fabriquer et suit de fait un procédé de production identique. La très grande majorité des simulations de procédé sont réalisées pour rechercher la présence de contaminants environnementaux donc en aérobiose, le trypcase soja restant le milieu de prédilection là où le thioglycolate est préféré pour simuler les procédés dit anaérobies. D’autres milieux de culture peuvent éventuellement être choisis s’ils sont justifiés. Ce peut être le cas par exemple de milieux spécifiques à la croissance de souches technologiques dans l’industrie du vaccin même si la vocation première des simulations reste la détection de germes de l’environnement.

Certaines variantes au trypcase soja peuvent être envisagées par ajouts d’additifs. L’addition d’un indicateur coloré virant lorsque le milieu est contaminé permet, en plus d’un trouble et/ou d’un sédiment, de faciliter la lecture lorsque le conditionnement n’est pas parfaitement transparent ou lorsque le milieu est gélosé. Il est vrai que ce dernier cas ne s’applique pas lors de la production de produits lyophilisés. De même, les producteurs de Pénicilline peuvent ajouter une bêta- lactamase pour inhiber les dernières traces d’antibiotique présentes dans une installation à l’issue du nettoyage et de la stérilisation.

Le milieu de culture est stérilisé soit par le procédé simulé lui-même par exemple une filtration stérilisante, soit antérieurement au procédé simulé, par exemple par autoclavage.

La sélection des milieux doit démontrer la capacité à favoriser la récupération d’un large spectre de micro-organismes. Les performances des milieux sont évaluées à l’aide de méthodes Pharmacopées avec des souches dites Pharmacopée et avec des isolats environnementaux.

3. Simulation de procédé aseptique

Une simulation de procédé ne se limite pas à simplement « simuler » le procédé, il le challenge. Il n’est donc pas une véritable simulation à l’identique mais une simulation en conditions défavorables.

La simulation aseptique de lyophilisation commence avant même la lyophilisation proprement dite puisque certaines caractéristiques du remplissage aseptique ont un impact direct sur la lyophilisation. Il est donc courant de considérer que le procédé aseptique, et donc sa simulation, commencent dès l’étape de filtration stérilisante et intègrent toutes les opérations effectuées jusqu’à ce que les unités soient serties. Cela inclut nécessairement la désinfection des lignes de répartition et la stérilisation du lyophilisateur. Bien que cet article s’intéresse plus particulièrement à la lyophilisation, il passe tout de même en revue les principales étapes.

Chaque simulation est conçue pour couvrir toutes les opérations de traitement normales et inclure certaines des interventions possibles qui pourraient de manière réaliste être rencontrées lors des opérations de remplissage de routine. Les aspects suivants doivent être pris en considération. La simulation couvre toutes les étapes de traitement normales, depuis l’opération de préparation jusqu’au lavage extérieur des unités et à l’inspection visuelle.

Quelques étapes de lyophilisation habituellement simulées sont listées ci-dessous :

– Demi-bouchage des unités,

– Transfert des unités demi-bouchées depuis la ligne de répartition vers le chargement des plateaux,

– Chargement des plateaux dans le lyophilisateur,

– Etape de congélation,

– Etape de sublimation,

– Etape de séchage secondaire,

– Cassage du vide,

– Bouchage dans le lyophilisateur,

– Déchargement du lyophilisateur

-…

a. Fabrication

Bien que non central dans cet article, deux points méritent quelques précisions :

– Note 1. Même si d’autres qualités d’eau pourraient être préférées, la plupart des milieux sont fabriqués avec de l’eau pour préparation injectable compte tenu de l’usage des installations, et des caractéristiques des produits qui y sont fabriqués. En cas de doute, il est proposé de bien reprendre le Guideline on the quality of water for pharmaceutical use du 20 juillet 2020, EMA/CHMP/CVMP/ QWP/496873/2018.

– Note 2. Même si ce n’est pas propre aux produits fabriqués dans les installations, il est tout de même d’usage, après dissolution selon les recommandations du fournisseur, de chauffer le milieu jusqu’à 80 ± 5°C pour tuer les éventuels mycoplasmes. Ce chauffage est évidemment superflu lorsque le milieu a déjà fait l’objet d’une stérilisation préalable, par exemple par irradiation.

b. Filtration stérilisante

Le milieu de culture liquide est stérilisé par filtration stérilisante.

Il est rappelé, si besoin, qu’une simulation n’a nullement vocation à valider un filtre stérilisant mais à simplement produire un milieu stérile. Cela signifie qu’il n’est pas utile, et de toute façon peu probable voire impossible, de mettre en œuvre les mêmes filtres stérilisants qu’en routine, les mêmes paramètres de filtration ou de test. Cela étant dit, la simulation du procédé participe à son niveau à la détermination de la durée de répartition maximale d’un point de vue aseptique.

Après la stérilisation, le milieu de culture circule au travers du train d’équipements comme s’il s’agissait d’un lot de production réel. Toutes les procédures de routine utilisées dans la fabrication des lots commerciaux sont suivies, telles que pour les connexions aseptiques, les tests d’intégrité des filtres, les échantillonnages, les contrôles d’environnement en cours de procédé…

c. Remplissage aseptique

L’objet de cet article n’est pas de revenir une énième fois sur la simulation de remplissage aseptique. La littérature est foisonnante. Ceci ne signifie pas qu’elle ne soit pas critique, loin s’en faut. Les versions de l’annexe 1 des BPF européennes se suivent et se ressemblent. La philosophie des simulations de procédé aseptique reste inchangée. Rappelons quand même quelques incontournables.

1/ Cadence de remplissage

Du fait d’interventions réputées plus difficiles et d’une plus grande instabilité, le remplissage des plus petites unités se fait habituellement à la vitesse la plus rapide alors que les plus grandes unités sont remplies à la vitesse de fonctionnement la plus lente pour une plus longue exposition.

2/Durée de remplissage

La durée totale du cycle de traitement, donc d’exposition du matériel stérile, doit être similaire ou supérieure à celle normalement rencontrée lors des répartitions en routine.

Les essais de simulation devraient être d’une durée suffisante pour inclure un nombre représentatif d’interventions courantes, qui pourraient se produire au cours d’une opération de remplissage d’un lot commercial. Lorsqu’ils font partie du fonctionnement normal, les changements de tenues, les changements d’équipe, les pauses, etc. doivent être simulés. Si toutes les interventions normalement attendues ne sont pas couvertes, réduire la vitesse de remplissage est une fausse bonne idée car, même pour de grosses unités, même pour des unités à grand col, la vitesse devient alors trop lente pour être représentative des conditions normales de fonctionnement. Dans ce cas-là, il ne reste qu’à prolonger la simulation en remplissant davantage d’unités ou d’interrompre momentanément le remplissage.

3/Volume de remplissage

Les unités ne doivent surtout pas être remplies à leur volume de remplissage normal, particulièrement dans le cas des simulations avec incubation aérobie. En effet, plusieurs problématiques s’associent :

– Un espace de tête suffisant doit permettre d’apporter l’oxygène nécessaire à la croissance des germes de l’environnement.

– Dans le cas de la lyophilisation, les unités peuvent être de toutes petites dimensions et pour faciliter la détection d’une éventuelle contamination microbienne, un volume minimal de milieu doit être rempli.

– Enfin, c’est l’asepsie du procédé qui est testée et pas le procédé de lyophilisation lui-même. De fait, le paramètre pertinent à considérer est bien le volume totale de l’unité et pas tant le volume de solution médicamenteuse ou celui du futur cake.

Pour résumer, un volume compris entre 50 % et 80 % du volume total de l’unité est habituellement suffisant pour peu qu’il soit supérieur à 2 mL car il permet par retournement de mouiller toute la surface interne tout en permettant la détection visuelle d’un sédiment ou d’un trouble.

4/ Bouchage partiel

Le bouchon, fendu, doit être partiellement enfoncé à l’issue du remplissage, comme en conditions commerciales, pour permettre de simuler le procédé de lyophilisation à venir.

d. Lyophilisation

1/Stérilisation du lyophilisateur

Dans le cadre de la simulation du procédé aseptique, il n’y a pas de spécificité liée à la stérilisation du lyophilisateur mais 2 notes sont utiles :

– Note 1. Une ou plusieurs simulations conformes ne se substituent jamais à la qualification préalable du cycle de stérilisation du lyophilisateur. Donc, le cycle de stérilisation est d’abord validé puis la lyophilisation peut faire l’objet d’une simulation aseptique.

– Note 2. Il est habituellement attendu de simuler trois fois initialement puis une fois périodiquement le délai maximum entre la stérilisation et l’usage du lyophilisateur. En routine, ce délai doit naturellement être inférieur à celui simulé. Cela étant dit, une autre approche consistant à uniquement considérer l’intégrité du lyophilisateur avant son chargement et donc avant son ouverture est possible dans l’esprit du chapitre 4.1.4 des recommandations PIC/s 007.

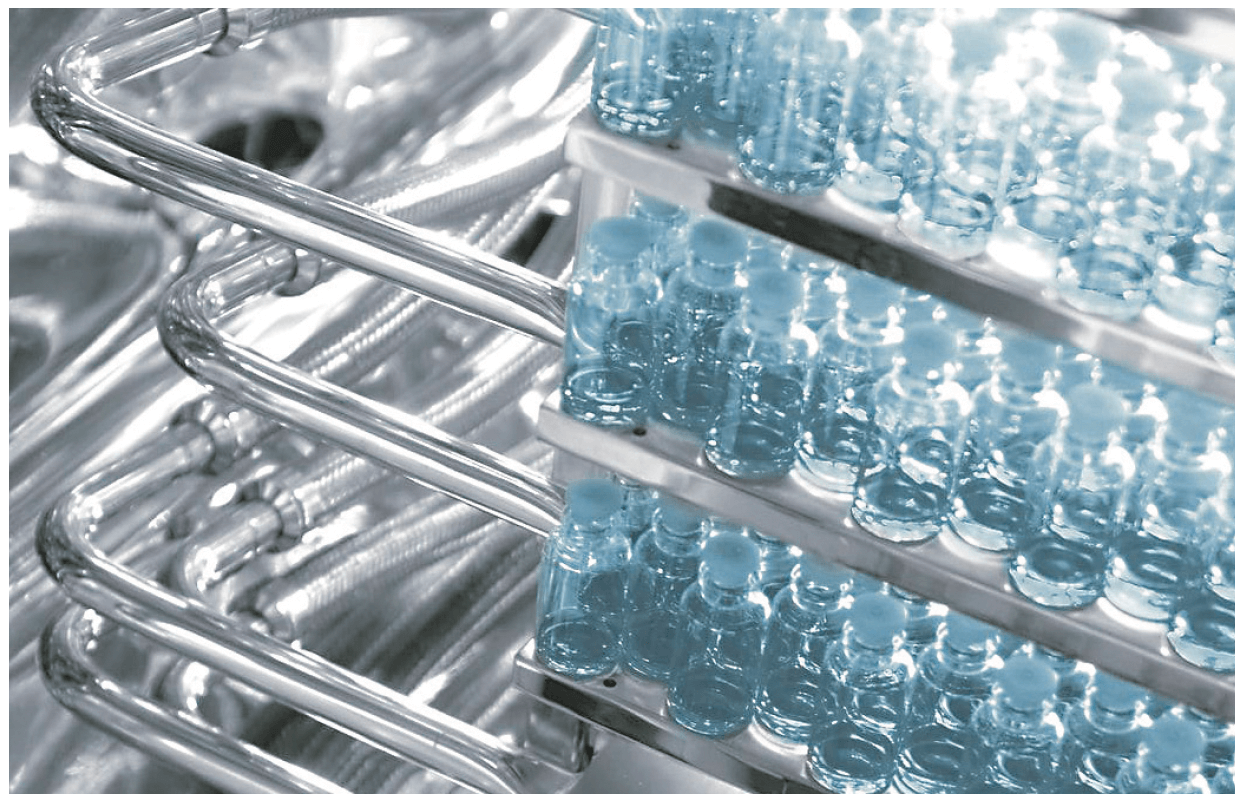

2/ Chargement des plateaux

Attention, opération à haut risque ! Les unités partiellement bouchées sont convoyées vers le système de chargement des plateaux pour être chargées dans le lyophilisateur. Les plateaux doivent être complètement remplis puis transportés dans le lyophilisateur. Même si cela devient plus rare, le remplissage des plateaux ainsi que leur chargement dans les lyophilisateurs peuvent être manuels. Il est évident qu’un chargement manuel est une opération à risque élevé d’un point de vue aseptique là où le risque est faible si l’opération est automatique ou modérée si l’opération est semi-automatique.

Que ces interventions soient manuelles ou automatiques, elles restent des opérations aseptiques et de leur maîtrise parfaite dépend la stérilité du produit et donc le succès de la simulation. Dans tous les cas, ces opérations doivent être raccourcies le plus possible.

Il est habituellement attendu de simuler la durée maximum d’ouverture du lyophilisateur, trois fois initialement puis une fois périodiquement. Puisque le délai devrait être maximal lorsque le lyophilisateur est rempli au maximum il est donc attendu de remplir le lyophilisateur non nécessairement au maximum de sa contenance mais à sa plus grande taille de lot. En routine, ce délai doit naturellement être inférieur à celui simulé. Il en est de même pour le nombre d’ouvertures et de fermetures du lyophilisateur si le chargement est discontinu. Quand c’est techniquement possible, il est possible de remplir une partie des unités de milieu de culture en haut, au centre et en bas mais ce n’est pas un prérequis. En effet, et compte tenu de la turbulence régnant dans la totalité de l’enceinte du lyophilisateur lors du cassage du vide, les éventuels contaminants sont disséminés dans la totalité de la chambre.

Le positionnement des sondes de température du lyophilisateur dans certaines unités reste pour le moment une opération manuelle risquée et doit nécessairement être simulée. Il ne viendrait à l’idée d’aucun industriel sérieux de commercialiser les unités ayant contenu ces sondes. Il devrait en être naturellement de même lors des simulations : les unités ayant contenu les sondes ne doivent pas être incubées. Cela en chagrinera sans doute un ou deux mais pour peu que le retrait de ces unités soit procéduré lors de la lyophilisation des lots commerciaux, cela devrait très bien se passer également lorsque les mêmes unités sont retirées lors des simulations… quels que soient les interlocuteurs du moment !

L’opération de chargement du lyophilisateur est l’une des plus critiques. Sa maîtrise en routine lors de la production des lots commerciaux et donc l’adaptation du protocole de test lors des simulations sont donc cruciales.

3/ Congélation, dessiccation, bouchage, déchargement

Les unités partiellement bouchées sont chargées dans le lyophilisateur préalablement nettoyé et stérilisé.

La simulation d’un procédé aseptique a pour objet de challenger l’asepsie d’un procédé en se rapprochant des conditions normales… sans que cela ne limite la croissance d’éventuels germes. Pour rappel, la version actuelle de l’annexe 1 des BPF européennes précise que “The process simulation test should imitate as closely as possible the routine aseptic manufacturing process.” Dans le cas de la lyophilisation, force est de constater que « as closely as possible » prend beaucoup de sens tant les conditions prévues pour les lots commerciaux ne sont pas favorables à la croissance de contaminants. C’est une très bonne chose lors des productions commerciales mais ce n’est paradoxalement pas le cas lors d’une simulation. Pour détecter un possible contaminant, les paramètres simulés à chaque étape peuvent être très différents de ceux de routine.

Les propositions actuellement disponibles de la future Annexe 1 des BPF européennes semblent indiquer que, dans la philosophie générale du document, une analyse de risque doit être réalisée pour chaque étape de la lyophilisation pour ainsi sélectionner les paramètres de simulation les pires d’un point de vue aseptique : “The process simulation procedure for lyophilized products should represent the entire aseptic processing chain under specified, documented and justified conditions representing worst case operating parameters.” Les paragraphes qui suivent peuvent aider à documenter cette analyse de risque.

Même si la lyophilisation est couramment utilisée pour conserver des microorganismes, la congélation sans précaution avec un cryoprotecteur par exemple, puis la dessiccation entraînent la mort de beaucoup de micro-organismes. C’est gérable quand l’objectif est justement de conserver un grand nombre de micro-organismes en se disant qu’il en restera toujours assez à la fin du procédé pour l’usage que l’on souhaite en faire. Dans le cas d’une simulation, l’esprit est radicalement différent, puisque personne ne peut prédire que les rares contaminants, s’ils existent, seront suffisamment nombreux et vaillants à la fin du procédé pour se multiplier à nouveau dans le milieu et ainsi rendre détectable une possible faille aseptique.

Lors de la lyophilisation d’un lot commercial, la finalité est de retirer toute l’eau à l’issue d’une étape de congélation puis de dessiccations primaire et secondaire. Lors d’une simulation, ce n’est pas le cas. En effet :

– Sans précaution, une congélation à une température inférieure à -50°C détruit certains micro-organismes présents et interdit leur multiplication et donc leur détection dans le milieu de culture. Une simulation à température ambiante est acceptable. Néanmoins, un léger abaissement de la température peut être simulé autour de 5°C pour peu que le milieu ne soit jamais congelé au risque de conduire à un éventuel faux négatif.

– Le milieu doit conserver son eau selon les recommandations du fournisseur pour permettre la croissance d’un contaminant potentiel. Une phase de vide doit nécessairement être simulée afin que le lyophilisateur soit en pression négative par rapport à la pression atmosphérique mais sans jamais provoquer l’ébullition et donc l’évaporation du milieu de culture. Un vide partiel à 200-400 mbar pendant 6 heures est un bon compromis.

– La température lors de la dessiccation secondaire peut atteindre +40, +50 voire +60°C en routine. De telles températures sont néfastes à la survie des contaminants. La température ne doit donc pas dépasser la température ambiante. Les fournisseurs de milieu recommandent habituellement des températures de conservation inférieures à 25°C.

– Après simulation des étapes de congélation et dessiccation, le vide, même partiel, doit être cassé, éventuellement avec de l’azote si l’atmosphère dans l’unité lyophilisée doit rester inerte. La lyophilisation est en effet destinée à des molécules fragiles et la présence d’oxygène peut altérer leurs conservations. Lors d’une simulation, l’azote masquerait probablement la croissance d’éventuels contaminants. La parade est simple puisqu’elle consiste à simuler le cassage du vide par de l’air comprimé filtré.

Si une atmosphère azotée n’est pas recherchée en routine, il faut tout de même rester vigilant. En effet, le vide est alors cassé avec de l’air comprimé filtré et nous pourrions penser que tout va bien… Cela serait sans compter le léger vide maintenu dans la chambre du lyophilisateur lors de l’opération de bouchage complet des unités pour justement maintenir les bouchons en position fermée jusqu’à l’étape du sertissage : voir retour d’expérience.

Rappelons-nous que cette étape de cassage de vide est plus à risque que beaucoup le pensent. L’apport d’un gaz dans une chambre sous vide est très turbulent et entraîne globalement un flux du gaz vers l’intérieur des unités. En routine, le cassage du vide est plus long et plus violent que lors des simulations compte tenu du degré de vide plus important à combler. Afin de permettre à la simulation d’être plus discriminante, il est conseillé d’une part de répéter plusieurs cassages et descentes en vide suffisamment longtemps pour reproduire la durée réelle en routine et d’autre part de ne pas simuler le bouchage des unités avant le cassage du vide mais après aération, sous un vide léger, pour permettre l’introduction d’éventuel contaminants.

Après les étapes de lyophilisation proprement dites, les unités sont complètement bouchées à l’intérieur de la chambre avant d’ouvrir la porte de déchargement.

e. Sertissage, nettoyage extérieur

Les unités lyophilisées bouchées sont déchargées de manière aseptique de la chambre de lyophilisation pour être serties puis éventuellement transportées vers une machine de décontamination externe pour le lavage de la surface externe des unités. L’opération de sertissage est habituellement considérée comme la dernière étape du procédé aseptique devant être simulée.

Bien que toujours considérée comme aseptique, cette opération n’est habituellement pas à haut risque puisque le maintien des bouchons est habituellement assuré par un vide résiduel prévenant la réouverture des unités sous le flux de classe A.

f. Suivis environnementaux

La surveillance environnementale, y compris les particules non viables, les sédimentations, les surveillances actives de l’air, les écouvillons, les contrôles de surface et du personnel sont réalisées lors des simulations tout comme lors des productions commerciales en particulier lors des étapes de répartition aseptique, de chargement et de déchargement du lyophilisateur.

4. Interventions à simuler

Un procédé de simulation inclut tous les risques de contaminations microbiologiques pouvant avoir lieu sans toutefois intégrer des interventions inacceptables d’un point de vue aseptique à proximité du lyophilisateur comme l’arrêt d’une centrale de traitement d’air ou une inversion des pressions d’air ou la présence d’un nombre excessif d’intervenants. Le véritable risque serait alors que la simulation soit conforme ou même que 3 simulations soient consécutivement conformes. Cela ne traduirait aucunement qu’une intervention périlleuse est validée mais que les expérimentateurs ont eu beaucoup de chance trois fois consécutivement ou plus. Les simulations ne sont donc ponctuées que par les interventions raisonnables prévues par les procédures.

Pour vérifier la robustesse du procédé aseptique, la simulation de procédé inclut les activités qui se produisent et/ou qui sont suivies pendant les opérations normales de répartitions et de lyophilisation des unités, telles que diverses interventions non planifiées, telles que bris d’unités, fuite de fluide, renversement d’unités, les réparations par le personnel de maintenance… ou interventions planifiables telles que nombre maximum de personnes, les changements d’opérateurs…

5. Inspection avant incubation

Même si cette inspection n’est pas requise d’un point de vue de la simulation aseptique, elle est pourtant indispensable. Les unités étant souvent en verre étiré pour les produits lyophilisés, les risques de casse avant le déchargement du lyophilisateur sont trop importants pour courir le risque d’incuber des unités ébréchées risquant de se contaminer ultérieurement, donc en dehors de la simulation aseptique, mais de causer malgré tout l’échec de la simulation du procédé aseptique…

La norme d’inspection et les critères utilisés pour le rejet sont presque les mêmes que ceux utilisés lors des productions de routine. L’unité qui serait exclue lors d’une production de routine, en particulier en raison d’une perte d’intégrité, comme un mauvais bouchage ou des unités fissurées ou ébréchées… n’est pas considérée pour l’incubation. La raison de la mise au rebut de toutes ces unités est nécessairement documentée et par-dessus tout, cette pratique doit être attendue selon les mêmes critères lors des productions de lots commerciaux. En revanche, toutes les unités remplies présentant des défauts esthétiques, mais pas de perte d’intégrité, par exemple griffures au sertissage, et même si elles seraient rebutées lors des productions de lots commerciaux, sont incubées et évaluées dans le cadre de la simulation.

Cette inspection avant incubation est en général l’occasion de mettre les unités à l’envers ou de les secouer pour permettre au milieu de mouiller la totalité de la surface intérieure de l’unité.

6. Incubation

Les unités sont transférées en enceinte climatique, monitorée et sous alarme à température contrôlée aussi rapidement que possible après la fin du procédé de remplissage.

S’il y a un délai de plus de 24 heures entre les étapes de remplissage et d’incubation, le temps d’incubation devrait être compté à partir du début de l’incubation.

Toutes les unités remplies de milieu sont habituellement incubées en position inversée dans des plateaux/boîtes appropriés pour permettre au milieu de culture de mouiller toute la surface interne des unités et des bouchons.

Les unités remplies de milieu sont incubées dans un incubateur approprié et qualifié pendant au moins 14 jours. Les unités sont ainsi incubées pendant au moins 7 jours à 22,5 ± 2,5 °C, suivis de au moins 7 jours supplémentaires à 32,5 ± 2,5 °C. Ces conditions d’incubation sont très classiques, pour ne pas dire habituelles, mais d’autres conditions d’incubation sont envisageables pour peu que la durée d’incubation ne soit pas inférieure à 14 jours et que la recherche de microorganismes mésophiles soit privilégiée en termes de température.

Les tests de fertilité sont réalisés selon les méthodes de la Pharmacopée, et l’inclusion d’organismes environnementaux, pratique déjà généralisée, est prévue dans la future annexe 1 des BPF Européennes.

7. Inspection post incubation

La lecture des unités incubées se fait a minima après 14 jours d’incubation. Beaucoup procèdent à une lecture intermédiaire à 7 jours. Certains vont même jusqu’à inspecter 100 % des unités tous les jours ou à un intervalle de 1, 2, 3, 7, 9 ainsi qu’à la fin de la période d’incubation bien sûr. Ces lectures manuelles intermédiaires fréquentes restent évidemment limitées à de petites tailles de lot. Les lectures automatiques restent marginales à ce jour.

La lecture manuelle reste un exercice difficile, justifiant un personnel bien formé et entraîné pour détecter des niveaux de contamination faibles. L’usage de défauthèques visant à évaluer le personnel dans le cadre des démarches d’habilitation et de délégation est devenu courant.

Dans tous les cas, l’inspection reste supervisée par un microbiologiste.

8. Interprétation des résultats du test et des échecs de la simulation d’un procédé

Toute détection d’unité positive s’accompagne nécessairement d’une investigation très rigoureuse quels que soient les résultats de l’analyse d’impact. Le contaminant est alors isolé et identifié jusqu’à l’espèce. La connaissance du contaminant est précieuse pour orienter l’investigation et se tourner par exemple vers une origine humaine ou l’eau ou l’environnement ou tout simplement pour comparer la souche avec celles rencontrées récemment dans l’environnement aseptique du lyophilisateur, de la ligne de répartition… Il est également primordial de déterminer avec précision le moment où a eu lieu la contamination pour la relier à une intervention ou à un événement et ainsi de se rapprocher d’une cause directe voire d’une cause racine. Il est de fait nécessaire de faire le suivi du lot et donc des interventions ou des arrêts durant le lot et un contrôle environnemental dans la zone où est lyophilisé/réparti le milieu de culture.

La comptabilisation des unités réparties, lyophilisées, incubées et lues est nécessairement rigoureuse tant les conséquences d’une seule unité contaminée sont importantes.

Une simulation de procédé aseptique n’est pas un test libératoire ni une boule de cristal. Ce n’est qu’un indicateur dont l’interprétation reste délicate. Il n’établit pas la qualité des lots commerciaux déjà fabriqués et ne prédit en rien celle des lots futurs. Ainsi, quelques rares simulations aseptiques non conformes ne signifient pas que les lots commerciaux déjà distribués, supposés être stériles, peuvent contenir une unité contaminée. Inversement, une série de simulations aseptiques conformes ne peut garantir la stérilité de toutes les unités déjà commercialisées. L’invalidation ne peut être qu’un événement rare. Une simulation aseptique ne peut être invalidée que si les procédures existantes demandent, dans les mêmes circonstances, l’arrêt ou la destruction d’un lot commercial. Il existe des simulations propres aux simulations aseptiques pouvant admettre une invalidation comme la non-fertilité du milieu de culture, pour peu que cette fertilité insuffisante ne soit pas imputable aux procédures ou aux pratiques du laboratoire de contrôle. L’invalidation s’accompagne alors de la réalisation d’une nouvelle simulation de substitution.

9. Retour d’expérience sur les tests de fertilité secondaires réalisés dans le cadre des simulations aseptiques de procédé de lyophilisation

Le type de milieu et les conditions d’incubation déterminent dans quelle mesure la simulation de procédé aseptique est capable de détecter une contamination et dans quelle mesure elles peuvent conduire à des conclusions légitimes. De plus, il est important de souligner que, quelles que soient les propriétés des milieux, les conditions d’incubation ou les paramètres du procédé, la simulation se veut universelle, pour détecter la plus grande diversité de germes et, par conséquent, le risque de faux négatifs ne peut être exclu.

Les milieux occupent une place stratégique dans une démarche de simulation de produit aseptique. Or, les milieux sont essentiellement d’origines biologiques, dont les compositions varient dans le temps. En général, un milieu de culture tel qu’un bouillon nutritif trypcase soja (ou bouillon trypticase soja) devrait être utilisé. Le choix d’un milieu doit être basé sur la capacité de croissance des organismes de la flore isolée du site (par exemple, des micro-organismes environnementaux).

Du point de vue de l’analyse des risques, la probabilité d’une contamination par un microorganisme anaérobie ou microaérophile est plus faible que pour un microorganisme aérobie, y compris pour un procédé de fabrication anaérobie. Par conséquent, la simulation d’un procédé aseptique en conditions anaérobies doit être réalisée de manière sélective, afin de ne pas masquer les contaminations de l’environnement par des organismes aérobies, qui sont certainement plus susceptibles d’être présents. La simulation de procédé aseptique dans des conditions anaérobies doit idéalement être réalisée avec un milieu approprié pour ces micro-organismes.

Les produits sensibles à l’oxygène conditionnés sous azote créent un environnement favorisant la croissance de bactéries microaérophiles, comme Propionibacterium acnes. De plus, il est important de noter que les opérateurs sont des porteurs d’organismes microaérophiles. C’est pourquoi l’utilisation d’un gaz inerte ou d’un milieu favorisant la croissance de microorganismes anaérobies peut être appropriée si la présence d’organismes anaérobies est confirmée lors de la surveillance environnementale ou, plus probablement, lors des tests de stérilité des produits médicamenteux.

Il n’est pas certain que des conditions anaérobies ou au moins microaérophiles soient obtenues uniquement lors de l’utilisation d’azote. Sommes- nous sûrs que, dans certaines circonstances, il n’y a pas de risque qu’une simulation de procédé aérobie aseptique empêche la croissance de micro-organismes aérobies ? Qui n’a pas connu des résultats de fertilité quelque peu aléatoires avec le genre Bacillus ?

De nos jours, tous les sites testent les milieux après l’incubation de simulations de procédé aseptiques pour s’assurer qu’ils peuvent supporter la croissance de contaminants potentiels. Mais dans le cas des procédés de lyophilisation, les unités de simulation de procédés aseptiques sont souvent bouchées après une étape de vide partiel. Par conséquent, les unités sont incubées sous pression réduite et sous une teneur en oxygène plus faible jusqu’à l’inspection finale. Il n’est pas évident dans ces conditions qu’une faible teneur en oxygène dans l’espace de tête puisse être considérée comme favorisant la croissance des organismes aérobies. Certains répondront : “Oui, tant que le milieu passe le test de fertilité secondaire, c’est-à-dire après incubation“, mais que penser des résultats obtenus lors des tests de fertilité secondaire “après incubation” réalisés dans des conditions différentes de celles de “l’incubation” ?

Le test de fertilité du milieu de culture se base généralement sur deux phases :

– Un premier test de fertilité primaire, avant mise en œuvre lors de la simulation du procédé aseptique, pour prouver les performances intrinsèques du milieu de culture ;

– Un test de fertilité secondaire sur des unités testées post simulation aseptiques ET post incubation de ces mêmes unités pour montrer que le procédé n’a pas d’impact sur la fertilité du milieu de culture.

Dans le cas des tests secondaires de stimulation de la croissance, les unités trouvées stériles après incubation sont testées avec un nombre réduit de microorganismes (< 100 cellules) à la fin de l’incubation afin de prouver la capacité du milieu de culture à favoriser la croissance des microorganismes tout au long de l’incubation en cas de contamination.

La croissance doit être détectée en moins de trois jours pour les bactéries et en moins de cinq jours pour les levures et les moisissures à différentes températures d’incubation. L’objectif est de démontrer que, quel que soit le microorganisme, il peut se développer au moins dans l’une des deux conditions d’incubation. Parfois, les sites testent les propriétés favorisant la croissance des milieux par inoculation de souches dans des tubes à essai ou des bouteilles remplies de milieu à partir d’unités de simulation de procédé aseptiques à pression atmosphérique.

Si les tests de fertilité ne sont pas effectués dans les mêmes conditions d’incubation que les unités de simulation de procédé aseptiques, en particulier avec une teneur en oxygène réduite, les tests peuvent être trompeurs et une “simulation de procédé aseptique conforme” associée à un test de fertilité secondaire conforme peuvent être plus discutables qu’il n’y paraît à première vue.

Conclusion

Sur la base d’une littérature très riche, nous continuons de penser que le but d’un procédé aseptique est particulièrement essentiel pour limiter tout type de contamination dans les produits pharmaceutiques, en particulier dans les produits stériles. Pour assurer la stérilité des produits pharmaceutiques, la stérilisation des équipements et des articles de conditionnement, les remplissages et lyophilisations aseptiques doivent être simulés avant de procéder à la fabrication de routine de ces produits pharmaceutiques. L’assurance de la stérilité des produits pharmaceutiques dépend de la précision avec laquelle les simulations de procédé peuvent caractériser un procédé aseptique tout en s’assurant de la recevabilité des résultats quels qu’ils soient.

Partager l’article

Olivier CHANCEL – Boehringer-Ingelheim

olivier.chancel@boehringer-ingelheim.com

https://www.linkedin.com/in/olivier-chancel-41a131a/