Juin 2012

La Vague n°34

Particules… des questions en suspension !

Sommaire

- Risques particules et verre dans les produits injectables.

- De la prévention à la détection des particules visibles.

- La maitrise de la contamination particulaire dans la production de bouchons en élastomère.

- Confluences particulaires, de la visibilité partagée.

- L’analyse de risque partagée entre fournisseurs et utilisateurs : une garantie de sécurité pour les patients.

- Revue des Pratiques d’Inspection Visuelle.

La maitrise de la contamination particulaire dans la production de bouchons en élastomère

Comme tout article d’emballage primaire, le bouchon en élastomère peut être une source de contamination particulaire pour le médicament lui-même. La réduction de cette contamination particulaire est, avant tout, le résultat d’une grande maîtrise du procédé de fabrication des composants en élastomère au regard de la contamination endogène et exogène. Une analyse de risques identifiant les sources potentielles de contamination a permis de mettre en place des mesures de précautions supplémentaires aux étapes critiques pour éliminer, à la source, les particules. Notre approche a ensuite consisté à améliorer le process plus en amont, en développant un nouveau concept de production en atmosphère contrôlée, ce qui a eu pour gain direct de diminuer encore plus les risques de contamination particulaire et de fournir de meilleures garanties sur le produit final, notamment en terme de particules visibles.

Depuis quelques années maintenant, la présence de particules dans les médicaments est devenue une préoccupation majeure pour les industriels produisant des injectables et par conséquent pour tous leurs fournisseurs. Le contenu et le contenant doivent être propres et exempts de toute particule pouvant représenter un risque pour le patient. Comme tout article d’emballage primaire, le bouchon en élastomère peut être une source de contamination particulaire pour le médicament lui-même. C’est pourquoi un travail sur la propreté particulaire et l’aspect visuel des composants est réalisé afin de réduire considérablement les risques de contamination.

D’un point de vue général, des particules peuvent être générées tout au long du procédé de fabrication des composants en élastomère, pendant les phases de mélangeage, de moulage, de découpe, de lavage ou encore d’emballage primaire. La réduction de cette contamination particulaire est donc, avant tout, le résultat d’une grande maîtrise du procédé de fabrication au regard de la contamination endogène et exogène.

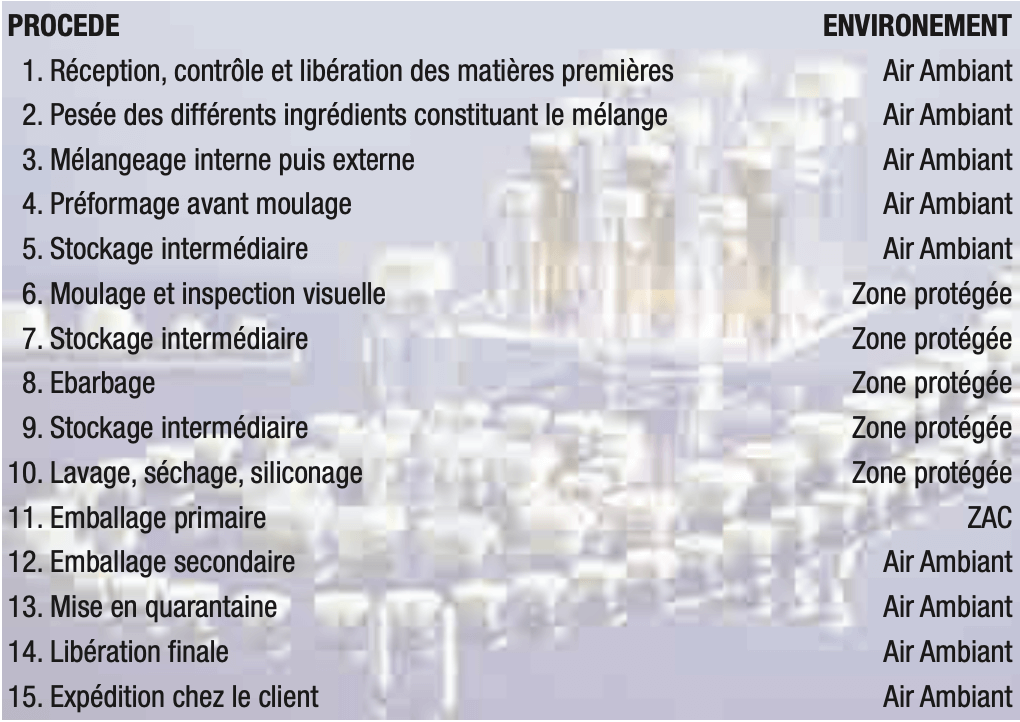

Exemple d’une fabrication standard décomposé en 15 étapes

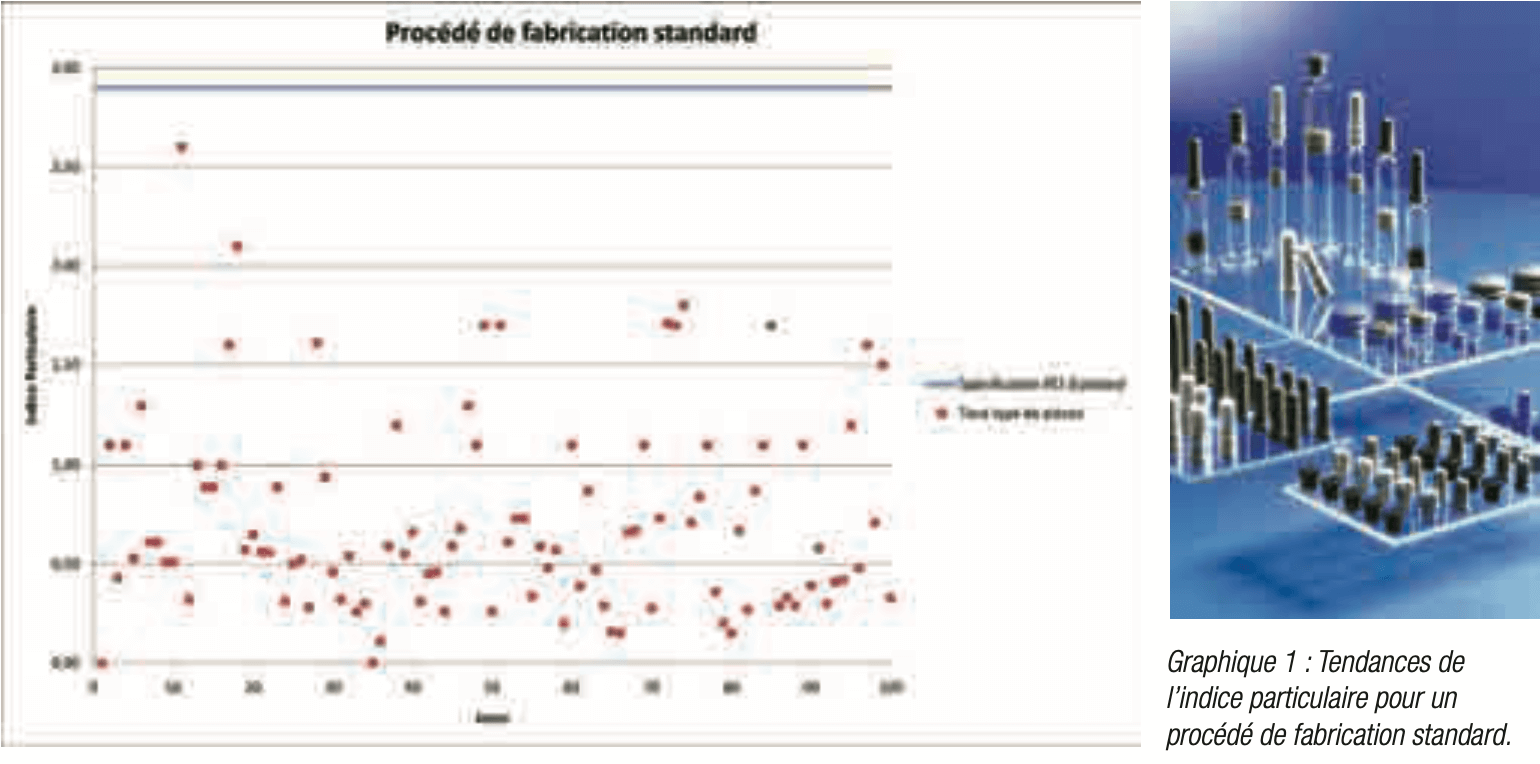

Lorsque l’on suit ce procédé de fabrication qui inclue une méthode unique et spécifique de lavage par la technique de débordement et que l’on tient compte des améliorations effectuées lors de l’étape d’emballage par une mise en atmosphère contrôlée, celui-ci permet de garantir un indice particulaire* < 2,9 (pour les bouchons).

Pour rappel le calcul de l’indice particulaire (PCI) est issu de l’ISO 8871-3 et d’une pondération STELMI permettant d’obtenir la formule suivante :

*PCI = 0,1 x P1 + 0,2 x P2 + 1 x P3

- P1 : nombre de particules de taille comprise entre 25 μm et 50 μm

- P2 : nombre de particules de taille comprise entre 50 μm et 100 μm

- P3 : nombre de particules et fibres de taille > 100 μm

Résultats exprimés pour 10 cm2 de surface de caoutchouc.

A partir de ce procédé standard, une analyse de risques identifiant les sources potentielles de contamination a permis de mettre en place des mesures de précautions supplémentaires aux étapes critiques pour éliminer, à la source, les particules.

Les points critiques ont été identifiés et optimisés grâce à l’étude :

- De l’environnement,

- Des équipements

- Des méthodes

- Du personnel

- Du produit

1. Amélioration de la propreté d’articulaire avant lavage

La réalisation des étapes de lavage, séchage et siliconage sous atmosphère contrôlée (ISO 7 en activité) permet de réduire les risques de contamination avant emballage. L’automatisation des équipements et la mise en place d’accès restreints réduisent les interventions humaines et les risques associés.

Cependant, la contamination particulaire n’apparaissant pas uniquement lors des étapes dites de finition (comprenant le lavage, le séchage, le siliconage et l’emballage primaire), l’étude nous a amené à considérer le procédé de fabrication depuis le moulage.

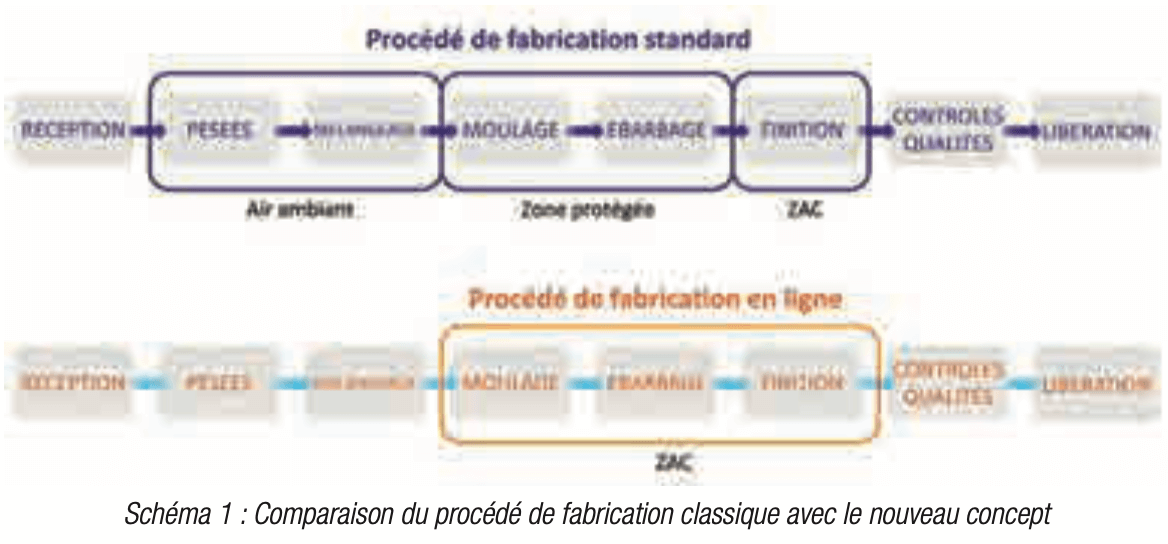

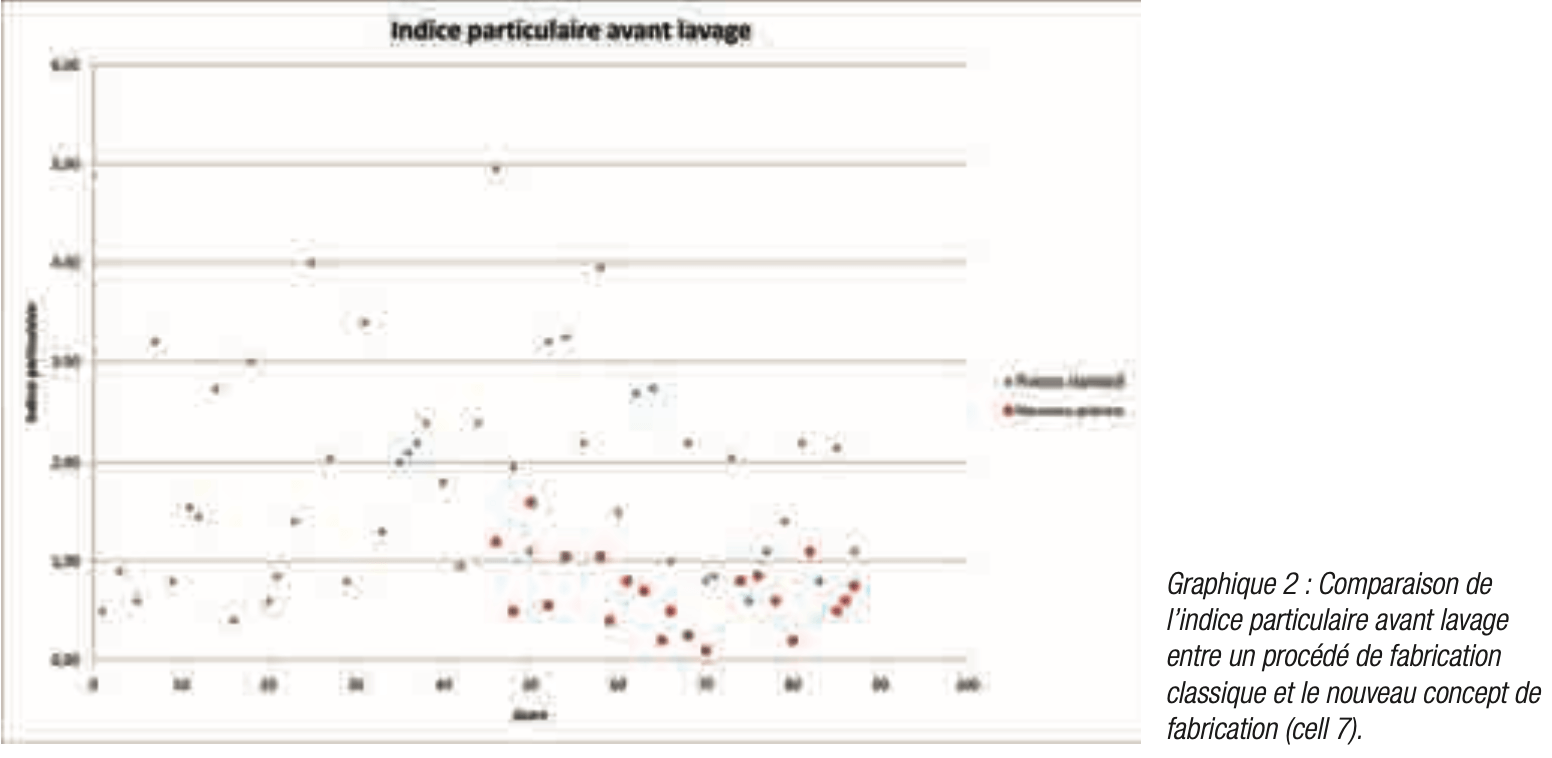

Notre approche a donc consisté à améliorer le processus plus en amont, en développant un nouveau concept de production en atmosphère contrôlée. La production devient donc un procédé de fabrication en ligne incluant les étapes de moulage et d’ébarbage sous atmosphère contrôlée. (Voir schéma comparatif ci-après). La mise en place des ébauches dans le moule se déroule dorénavant en classe ISO 8 et les étapes successives de moulage, d’ébarbage et de finition en classe ISO 7.

En plus de l’amélioration de l’environnement de travail, des améliorations supplémentaires ont été apportées en matière :

- D’équipements (automatisation, nouveau concept de machines de découpes, utilisation d’aciers inoxydables…)

- De fréquence de nettoyage (machines, outils, gants…) et la mise en place de techniques spécifiques pour la décontamination des machines

- D’affûtage des outils de découpe

De personnel avec l’extension des accès restreints et l’utilisation de protections spécifiques dédiées à la zone de travail.

2. Évolution des garanties particulaires

Après le lavage, d’autres améliorations ont été apportées telles que:

- La mise en place de systèmes d’emballage automatisés,

- La mise en place de détecteurs de métaux, de lampes UV…

permettent d’accroître les contrôles sur pièces et ainsi d’éliminer les sources de contaminations.

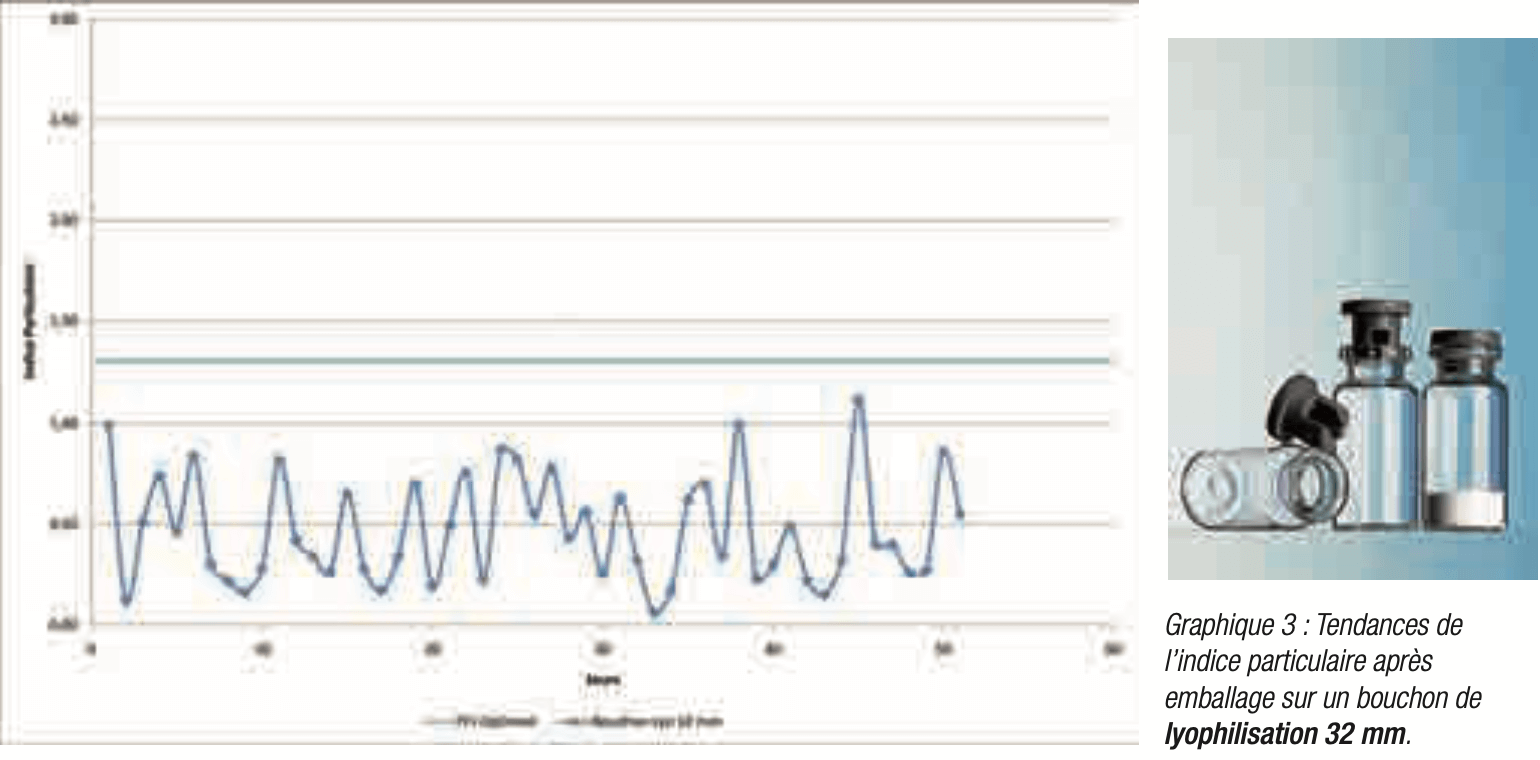

Toutes ces mesures ont menées à améliorer la garantie particulaire sur le produit final en proposant un PCI < 1.3 (bouchon).

Les graphiques suivants représentent les tendances particulaires après emballage de produits issus du nouveau concept de production.

Ce nouveau concept de production entraine une diminution considérable des risques de contamination particulaire. Par ailleurs, l’utilisation de caméras d’inspection visuelle spécifiquement adaptées aux bouchons en élastomère permettra de fournir de meilleures garanties sur le produit final, complétant ainsi les efforts mis en place pour la maitrise de la contamination particulaire dans la production de ces composants.