Février 2012

La Vague n°33

10e rencontres de Microbiologie

Sommaire

- Risques particules et verre dans les produits injectables.

- De la prévention à la détection des particules visibles.

- La maitrise de la contamination particulaire dans la production de bouchons en élastomère.

- Confluences particulaires, de la visibilité partagée.

- L’analyse de risque partagée entre fournisseurs et utilisateurs : une garantie de sécurité pour les patients.

- Revue des Pratiques d’Inspection Visuelle.

Risques particules et verre dans les produits injectables

1. Contexte

Nous avons unanimement constaté que l’ensemble des industriels notamment dans la production des produits injectables fait face depuis quelques années à une recrudescence d’intérêt des Autorités de tutelle sur la question de la présence de particules dans les produits. Ces observations sont issues de réclamations ayant ou non entraîné des rappels de produits, de contrôles effectués tant au niveau des produits commercialisés que lors des études de stabilité et recouvrent en fait différents problèmes catégorisés en trois familles :

- Des particules endogènes de nature même liée au produit,

- Des particules intrinsèques liées à la réaction et à l’interaction voire à la contamination par les articles primaires et les étapes de procédés en contact avec le produit,

- Des particules extrinsèques issues de l’environnement et d’effet collatéraux.

Dans tous les cas, la présence de particules et singulièrement de verre et de métal (les récipients doivent être propres ; avant le remplissage, il faut veiller à l’absence ou à l’enlèvement de tout contaminant tels que fragments de verre ou particules métalliques selon les BPF UE Volume 4.§ 5.48), entraîne des discussions et des échanges critiques pour lesquels la profession industrielle pharmaceutique n’arrive pas toujours de façon homogène à argumenter, à évaluer complètement les risques patients, ni à fournir les preuves de toutes les sources en cause.

Les particules visibles ont été choisies comme thème commun afin de vérifier le respect initial des spécifications des produits parentéraux aux monographies des Pharmacopées (essentiellement, pratiquement exempts de particules visibles).

2. Organisation

Le Groupe d’Intérêt Commun (G.I.C), à l’instar des Working Interest Groups (W.I.G) existants en Europe et sur le continent américain, a pour but de réunir les industriels, de partager les pratiques et questionnements, d’établir une balance risque prévention versus détection et de rédiger une charte présentable et adaptable par chaque entreprise au vu de ces spécificités propres.

A3P, en lien étroit avec les représentants de la profession industrielle pharmaceutique (en France le LEEM), avec les commissions techniques ad hoc de la SFSTP (Société Française des Sciences et Techniques Pharmaceutiques), soutient ce travail et apporte ses moyens dans la réalisation de nos travaux (réunions, réseau d’experts, communication) ; nous n’oublions pas d’entériner aussi les positions débattues au sein de PDA, ou d’autres associations et de nos entreprises.

La forme de travail privilégiée est commune aux 4 sous-groupes constitués et les délivrables restent du même ordre dans ces 4 domaines, à savoir :

- Les particules issues des articles de conditionnement primaires, l’impact du packaging et des transports et transferts,

- La mise sous forme depuis la formulation jusqu’à la répartition – bouchage / scellage de produits liquides, incluant le cas des produits lyophilisés dans leurs différents contenus principaux (flacons, ampoules et seringues en verre pour débuter, le cas des contenants souples sera étudié ultérieurement),

- La détection des particules par inspection visuelle (mirage) et ses contrôles de performance et de conformité,

- L’état des réclamations et rappels de marchés, le “data management” et les aspects réglementaires suite à la découverte de particules dans les produits sur le marché,

Notre planning est le suivant :

- Lancement en septembre 2011, fait

- Promotion au congrès A3P d’octobre 2011, fait

- Mise en place des experts volontaires, faite en novembre

- Premières réunions fin 2011 début 2012 : en cours ou planifiées

- Travaux en Q1 2012, synthèse draft en Avril 2012

- Préparation session table ronde, débats entre fin juin et début juillet 2012.

3. Méthodologie

Nous axons principalement nos travaux sur l’utilisation d’échanges des expériences techniques, qualité et réglementaires entre laboratoires internationaux et grâce à une quinzaine d’experts aux compétences complémentaires.

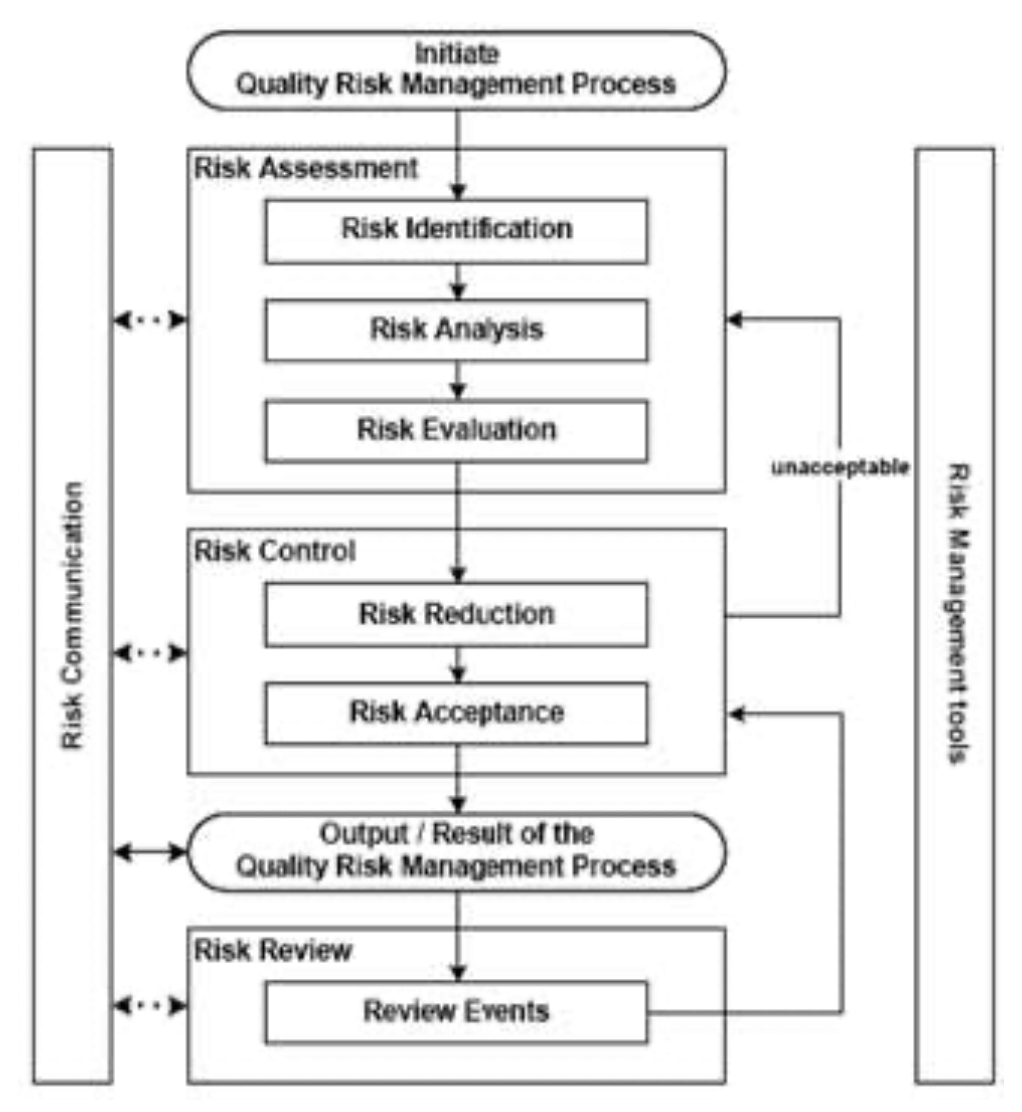

Conformément aux exigences des BPF/GMP UE et en prévision des éditions à jour à venir notamment sur l’utilisation des analyses de risques, l’AMDEC (Analyse des Modes de Défaillance, de leurs Effets et de leur Criticité selon la norme IEC 60812) recommandée par l’ICH Q9 est déroulée. Elle peut prendre des formes variées selon les étapes de procédé concernées mais aboutira aux mêmes argumentaires :

Quel(s) risque(s) évaluer ?

- Quel(s) risque(s) réduire ?

- Comment mesurer les effets de cette réduction « promise » ?

- Quel niveau de risque(s) résiduel(s) accepter ?

- Quelle(s) mesure(s) de contingentement robuste « défendre » pour garantir la qualité finale de nos produits

Comment assurer la pérennité de nos actions du fait de la complexité du nombre d’intervenants (fournisseurs de composants, équipementiers, industriels du médicament, réglementation) ?

A chaque sous-groupe des délivrables comparables :

Sous-groupe 1 : Définir les meilleures spécifications pertinentes pour l’approvisionnement des matières et articles de conditionnement en termes de particules, avec un focus sur le verre, les morceaux d’élastomère. Obtenir un accord des fournisseurs en travaillant avec eux dans l’amélioration de leurs procédés et de nos modes de contrôles. Disposer d’analyse de risques verre et particules extrinsèques sur les opérations de conditionnement et durant les transferts de produits, transport compris.

Sous-groupe 2 : Établir l’ensemble des risques particulaires associés à toutes les étapes et sous- étapes de formulation, transferts, traitement stérilisant ou dépyrogénant en répartition – bouchage / scellage, leurs sources potentielles et donc résumer les actions – clés de prévention et de détection pour en réduire l’occurrence. Base de conduite à tenir selon le modèle du guide technique AFSSAPS Fiche n°2 – Signalements « particules de verre dans les injectables ». Eléments d’investigation à prendre en compte et mesures préventives. Juin 2009.

Sous-groupe 3 : Définir les conditions les plus standards, compliantes et l’état de l’art de l’industrie dans la détection et la mesure de performance de cette détection par les différents moyens d’inspection visuelle (équipements, références, personnels, procédures) en effectuant un feed back aux fabricants de machines car les Autorités sont en décalage parfois entre leurs exigences et les capabilités des équipements disponibles (limites de détection, gestion des rejets, nature et criticité des défauts). Trouver un vocabulaire commun.

Sous-groupe 4 : Cartographier les données de réclamations et rappels de lots sur ces thèmes, évaluer les procédures réglementaires et aligner les réponses et argumentaires vis-à-vis des autorités en connaissance d’un retour d’expérience large des industriels dans le Monde. Bâtir un socle d’argumentaires ou de méthodologie à développer pour mesurer les impacts pharmaco- toxicologiques et cliniques des particules sur la Santé humaine.

Nous entreprenons un travail important, votre entreprise y trouvera des points d’ancrage pour traiter ce sujet dans sa globalité et permettre à nos autorités de tutelle et de certification d’ajuster leurs évaluations selon des argumentaires clairs et validés.

Vous pouvez vous joindre à nous et contribuer à ces actions communes.

Issu des BPF UE LD 20. Version française en cours et inclusion à venir dans la nouvelle version GMP UE à fin Juin 2012.