Octobre 2023

La Vague n°79

Spécial Congrès 2023 : Annexe 1, Maitrise des procédés, environnement

Sommaire

- EU GMP Annex 1 (2022) : Aseptic Process Simulation (APS). De nouveaux ‘‘challenges’’ pour l’industrie pharmaceutique ?

- Introduction au procédé de remplissage des systèmes à double chambre (DCS)

- Mise en oeuvre des procédés de décontamination en industrie pharmaceutique

- Container Closure Requirements in the New EU GMP Annex 1 - Enabling Compliance with a Holistic Science-Based Approach

- Comment évaluer le risque pyrogène dans un process pharmaceutique injectable ? Outil d’aide à la décision

- Améliorer l’efficacité & la fiabilité de la qualification AVI : Détermination du nombre optimal de runs avec la méthode KNAPP

- Case Study: Effective Sterile Powder Transfer for Parenteral Drug Products

Améliorer l’efficacité & la fiabilité de la qualification AVI : Détermination du nombre optimal de runs avec la méthode KNAPP

Selon les requis réglementaires, la qualification d’une machine d’inspection automatique consiste à démontrer que la performance de détection des défauts connus est équivalente ou meilleure que le mirage manuel. La méthodologie la plus couramment utilisée est la méthode Knapp & Kushner.

Cet article se limite aux défauts particules et les données présentées sont à titre d’exemple.

1. Knapp et Kushner : La méthode de comparaison mirage manuel versus mirage automatique

Lors de l’implantation d’une mireuse sur le site de LEO Pharma à Vernouillet, il a été naturel de se baser sur cette méthode de qualification. La méthode Knapp & Kushner se compose de deux partie : mirage manuel et mirage automatique. Les résultats de ces deux parties sont ensuite comparés.

a) Mirage manuel : Établir la performance de référence

La première étape a été de définir la performance de détection du mirage manuel. Elle constitue la référence utilisée pour évaluer le mirage automatique.

Un test kit a été constitué de façon à avoir 10% d’unités avec un défaut particules et 90% d’unités conformes. Ce ratio permet d’éviter un potentiel biais lors du mirage manuel. Les types de particules connues de la production routine ont été incluses dans le test kit : particules de verre, inox, joint de piston, différents plastiques et fibres. Chaque type de particule a été également représenté par plusieurs tailles “ex : particule de joint de piston de 50μm à 1000μm”.

Pour l’inspection manuel du test kit, 5 mireurs habilités et représentatifs du panel global ont été sélectionnés. Chaque mireur a inspecté le test kit 10 fois en documentant le résultat de chaque unité mirée. Après le mirage manuel, les 50 résultats par unités ont permis de calculer les PoD individuelles (Probability of Detection : “0% – 100%” de détection).

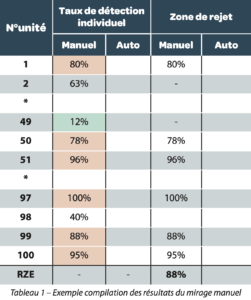

Nous avons pu ensuite classer chaque unité dans une des trois catégories suivantes :

- 0% ≤ PoD < 30% : Zone d’acceptation

- 30% ≤ PoD < 70% : Zone grise

- 70% ≤ PoD ≤ 100% : Zone de rejet.

La zone qui nous intéresse pour la suite de l’étude Knapp est la zone de rejet. Les particules dans cette zone sont utilisées pour le calcul du mRZE (Manual Reject Zone Efficiency), qui représente la performance du mirage manuel. Cet indicateur du Knapp manuel représente la moyenne de détection des unités détectées à 70 % et plus.

mRZE =(Somme des PoDs des unités avec PoD≥70%) / (nombre d’unités dans la zone de rejet )×100%

Le tableau 1 montre un exemple de compilation des résultats du mirage manuel. Tous les taux de détection détectés à 70% ou plus sont pris en compte pour calculer le RZE du mirage manuel. Les taux de détection inférieurs à 70% sont exclus du calcul.

b) Mirage automatique : Atteindre la performance du mirage manuel

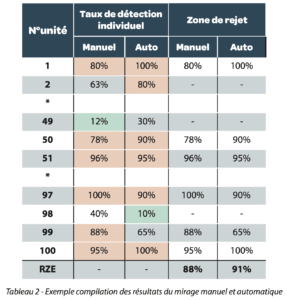

La seconde étape est le calcul du aRZE (Automatic Reject Zone Efficiency) de la mireuse automatique. Le critère d’acceptation est basé uniquement sur les unités de la zone de rejet définie par l’étude du mirage manuel. La moyenne des taux de détection des unités de la zone de rejet automatique doit être égale ou supérieure au taux de détection manuel, aRZE ≥ mRZE. Les unités des zones d’acceptation et grise peuvent également être évaluées sur la mireuse automatique à titre informatif.

aRZE = (Somme des PoD automatique des unités avec PoD manuel≥70%) / (nombre d’unités dans la zone de rejet) ×100 % ≥ mRZE

Les unités ont été inspectées en boucle devant les stations d’inspection 50 fois. Un rapport est ensuite édité, il indique le taux de détection par unité.

Le tableau 2 montre un exemple du calcul du aRZE. Uniquement les unités dans la zone de rejet du mirage manuel sont prises en compte pour le aRZE. Nous pouvons observer que les unités de la zone grise ou de la zone d’acceptation du mirage manuel, détecté à 70% ou plus par le mirage automatique ne sont pas pris en compte pour le aRZE (e.g. unité 2). Inversement, les unités détectées à moins de 70% par le mirage automatique, et présentes dans la zone de rejet du mirage manuel sont prises en compte (cf unité 99).

Nous pouvons ensuite comparer le RZE automatique au RZE manuel.

Plus d’informations concernant la méthode de qualification, dans le guide du GIC A3P Inspection Visuelle : VOL. N° 12 // Sept. 2022 // “Bonnes pratiques pour la mise en œuvre d’un procédé d’inspection visuelle automatique pour des produits injectables” (disponible sur le site www.a3p.org/guide-scientifique-technique/).

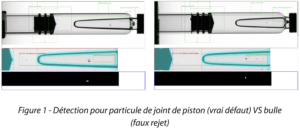

c) Confirmation de détection par analyse des images et naissance d’une problématique

Les images des unités considérées non conformes par les stations d’inspection ont été enregistrées durant l’exécution pour une vérification a posteriori. Du fait de la présence acceptable de bulles et microbulles dans notre produit durant le procédé d’inspection, nous voulions nous assurer que la raison de détection des unités défectueuses était en lien avec le défaut particule.

Ainsi, la dernière étape a été de confirmer les taux de détection obtenus par l’analyse des images. Cette vérification s’est révélée très chronophage. En effet, les premiers essais ont montré qu’environ 4000 séquences d’images avait été sauvegardées !

Cela s’explique par le fait que chaque unité avait été inspectée par plusieurs caméras 50 fois. Ne pouvant pas agir sur les facteurs “nombre d’unités” et “nombre de caméras” afin de réduire le temps de vérification, cette problématique nous a amené à nous questionner sur le nombre d’inspections nécessaire à réaliser pour chacune des unités. Pouvons-nous réduire le nombre d’inspections ? A partir de combien d’inspections peut-on considérer que les RZE sont statistiquement représentatif ? Il est souvent évoqué 10 fois, minimum 30 ou identique au manuel (50 dans notre cas). Mais y a-t-il une méthode représentative sur le nombre de passages minimum ?

2. Les tables de Knapp et Abramson

a) Étude

Pour donner une méthode représentative sur le nombre de passage, nous pouvons nous référer à l’étude de Knapp et Abramson, décrite dans le manuel “Liquid – and surface-borne particle Measurement handbook” par Julius Z. Knapp, Thomas A. Barber et Alvin Lieberman. Dans l’étude, Knapp et Abramson décrivent une méthode de validation sur le nombre d’inspection permettant de démontrer de façon significative une “performance équivalente ou meilleure”.

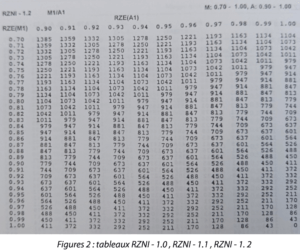

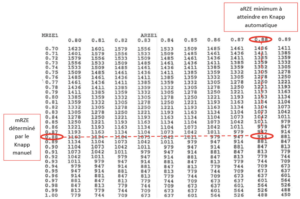

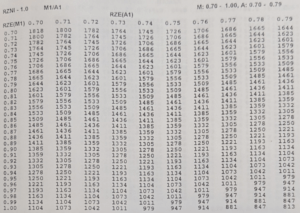

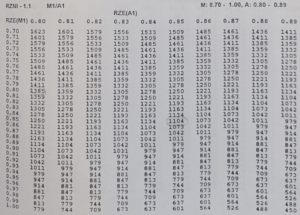

Les expérimentations de validation Knapp et Abramson ont été démontrées par répétition et les résultats statistiques de ces expérimentations ont été exprimés dans des tables. Plusieurs tables ont été élaborées, en fonction des différentes méthodes d’inspection (e.g. MVI vs. AVI, MVI vs. AVI suivi par une réinspection en AVI,). Dans cet article, nous nous limiterons aux tables MVI vs AVI. Les tables sont divisées en 3 catégories : RZNI – 1.0, RZNI – 1.1, RZNI – 1.2, montré en Figure 2.

|  |

Ces tables sont le résultat de l’étude statistique de Knapp et Abramson. Dans cette étude, le nombre minimum d’inspections des unités de la zone de rejet pour comparer 2 méthodes d’inspection a été définie avec un intervalle de confiance de 95%. Ainsi, ces tables nous permettent d’être confiant statistiquement pour déterminer le nombre d’inspections suffisant des unités de qualification. On peut se référer au livre “Liquid – and surface-borne particle measurement handbook” pour avoir une explication mathématique de ces tables.

Pour utiliser les tables et déterminer le nombre d’inspections du test kit, 3 éléments sont nécessaires :

1. Le mRZE (=RZE(M1) dans les tables), représentant la performance du mirage manuel.

2. Le nombre d’unités défectueuses dans la zone de rejet.

3.Le aRZE attendu (=RZE(A1) dans les tables), représentant la performance du mirage automatique attendue.

Après le mirage manuel du test kit, les taux de détection sont connus et peuvent être exprimés par des valeurs probabilistes de 0 à 1. Etant donné la nature du mRZE, sa valeur est toujours au minimum 0.70. La première colonne des tables RZNI affiche des valeurs de 0.70 à 1.00. Ces valeurs représentent les mRZE pouvant être obtenu, entre 70% et 100%.

Le nombre d’unités dans la zone de rejet est également connu une fois le mirage manuel réalisé.

Il convient ensuite de définir la performance du mirage automatique attendue, le aRZE. Il peut être estimé avec les indications suivantes : expérience avec un produit similaire déjà qualifié, les résultats des études de faisabilité, données de la configuration de la recette vision, ….

En cas d’estimation non possible de la performance du mirage automatique, il est possible de définir la performance minimum. En effet, pour qualifier le mirage automatique, nous devons montrer que le aRZE est équivalent ou meilleur que le mRZE. Dans ce cas, nous pouvons prendre un aRZE équivalent au mRZE. La première ligne des tables RZNI affiche les aRZE attendu. Le tableau RZNI – 1.0 présente les aRZE de 0,70 à 0,79, le tableau RZNI – 1-1 de 0,80 à 0,89 et le tableau RZN – 1-2 de 0,90 à 1.00. Le aRZE va ainsi déterminer la table à utiliser afin de déterminer le nombre minimum d’inspections.

Une fois en connaissance du mRZE, du nombre d’unités dans la zone de rejet et du aRZE attendu, nous pouvons déterminer le nombre minimum d’inspection des unités avec une des tables RZNI (1.0, 1.1 ou 1.2). Une constante N est donnée par l’intersection entre le mRZE dans la première colonne et l’aRZE dans la première ligne. Puis, le nombre minimum d’inspection du test kit est donné par la formule suivante :

I= N/RZN

I : Nombre d’inspection du test kit pour un intervalle de confiance de 95%

N : Constante donnée par les tables de Knapp et Abramson

RZN : Nombre d’échantillon dans la zone de rejet

b) Cas pratique

Prenons un exemple d’un mRZE de 88% avec 80 unités dans la zone de rejet.

N/RZN=I , 914/80=11.42 , soit 12 inspections

Ce cas pratique montre que le nombre d’inspections des unités dans le test kit peut être diminué fortement.

Nous pouvons voir également que le nombre d’unités dans la zone de rejet peut avoir un impact important sur le nombre d’inspections du test kit. Dans notre exemple, un mRZE/aRZE de 88% avec 80 unités dans la zone de rejet nécessitent minimum 12 inspections. Une même configuration mRZE/aRZE de 88% avec 30 unités dans la zone de rejet nécessiterait 31 inspections. Nous pouvons observer également que plus les performances mRZE/aRZE sont faibles, plus le nombre d’inspections du kit doit être important et inversement. Dans notre exemple, une même configuration de 80 unités dans la zone de rejet avec un mRZE/aRZE de 75% nécessiterait 21 inspections.

3. Conclusion

L’utilisation des tables de Knapp et Abramson permet de déterminer rationnellement le nombre d’inspections minimum lors des qualifications manuelles et automatiques. En utilisant les tables de Knapp et Abramson, nous avons diminué le nombre de passages dans la mireuse et donc le nombre d’images à vérifier. Ainsi, le temps d’execution de la qualification automatique a été fortement réduit.

Il y a un avantage intéressant à utiliser ces tables également pour le Knapp manuel afin de diminuer le temps et le coût associé de son déroulement. La difficulté peut venir de l’estimation du mRZE et du nombre d’unités dans la zone de rejet avant déroulement du Knapp manuel.

Cependant, l’expérience acquise lors des études de mirage manuel déjà réalisées peuvent être utiles à cette estimation. La bonne pratique serait néanmoins d’inspecter le test kit quelque fois de plus pour s’assurer d’entrer dans les tables de Knapp et Abramson.

Partager l’article

Références

- Generalized methodology for Evaluation of parental inspection procedures (Julius Z. Knapp and Harold K. Kushner, PDA J Pharm Sci and Tech 1980, 34 14-61)

- Automated particulate inspection systems: Strategies and implications (Julius Z. Knapp and Lee R, ABRAMSON, J Pharm Sci and Tech 1990, 44 74-107)

- Evaluation and Validation of Nondestructive Particle Inspection Methods and Systems (Julius Z. Knapp, Thomas A. Barber and Alvin Lieberman, Liquid- and surface-borne particle measurement handbook 1996, 295 – 450)

Glossaire & abréviations

- aRZE Automatic Reject Zone efficiency

- AVI Automated Visual Inspection

- mRZE Manual Reject Zone efficiency

- MVI Manual Visual Inspection

- PoD Probability of Detection

- RZE Reject Zone Efficiency

- RZN Number of contains in Reject Zone

- RZNI Reject Zone Number of Inspections