Octobre 2023

La Vague n°79

Spécial Congrès 2023 : Annexe 1, Maitrise des procédés, environnement

Sommaire

- EU GMP Annex 1 (2022) : Aseptic Process Simulation (APS). De nouveaux ‘‘challenges’’ pour l’industrie pharmaceutique ?

- Introduction au procédé de remplissage des systèmes à double chambre (DCS)

- Mise en oeuvre des procédés de décontamination en industrie pharmaceutique

- Container Closure Requirements in the New EU GMP Annex 1 - Enabling Compliance with a Holistic Science-Based Approach

- Comment évaluer le risque pyrogène dans un process pharmaceutique injectable ? Outil d’aide à la décision

- Améliorer l’efficacité & la fiabilité de la qualification AVI : Détermination du nombre optimal de runs avec la méthode KNAPP

- Case Study: Effective Sterile Powder Transfer for Parenteral Drug Products

Mise en oeuvre des procédés de décontamination en industrie pharmaceutique

Cet article est issu des retours d’expériences des membres du GIC nettoyage de l’A3P et a pour objectif de guider les lecteurs dans la mise en œuvre des procédés de décontamination, des locaux et des équipements en lien avec les textes réglementaires associés à cette thématique. Ces retours d’expériences sont le reflet de bonnes pratiques ayant permis une mise en œuvre réussie en industries pharmaceutiques pour des productions stériles et non-stériles.

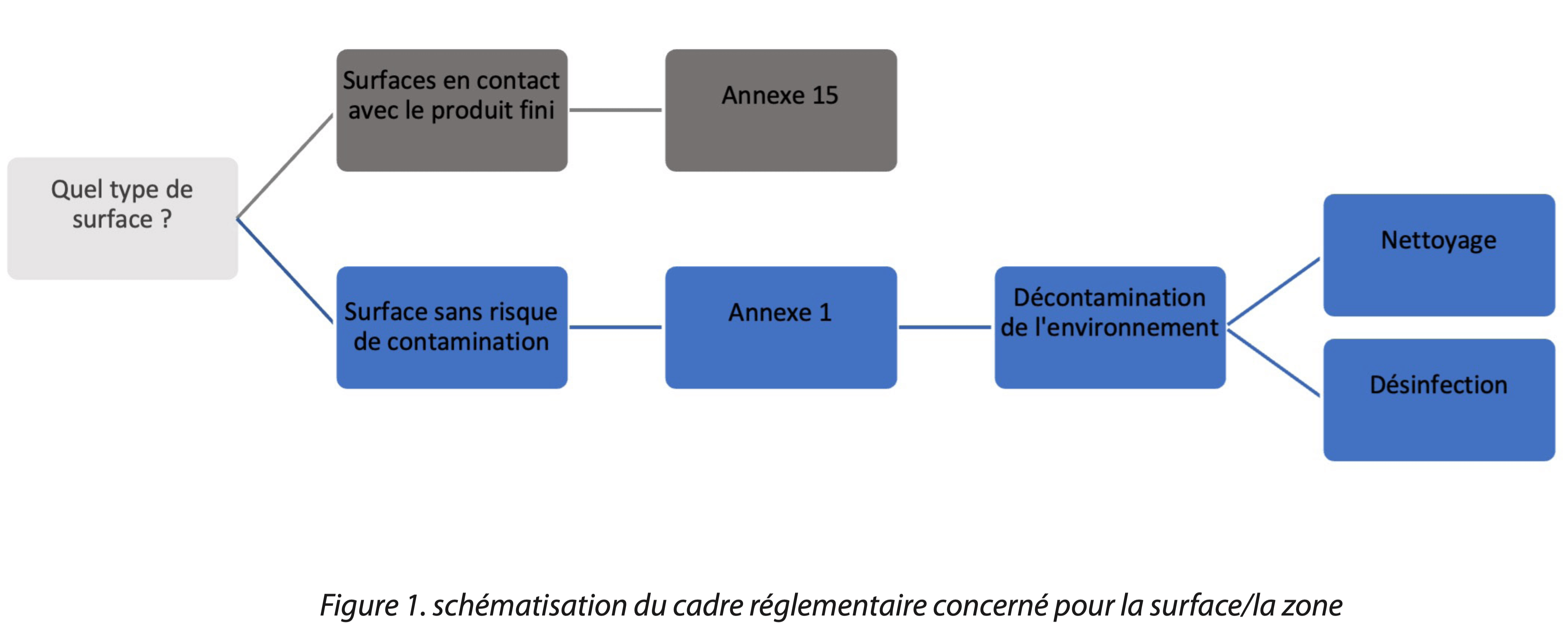

Le texte source de cet article est majoritairement issu des guidelines “The Rules Governing Medicinal Products in the European Union – Volume 4 EU Guidelines for Good Manufacturing Practice for Medicinal Products for Human and Veterinary Use”. Les recommandations de ce texte ont été adaptées de sorte que chaque industriel (zone classée/non-classée) puisse facilement se repérer. Cet article concerne les surfaces sans risque de contamination pour le produit fini (arborescence bleue sur Figure 1).

Pour mémoire, les définitions des termes de cet article sont les suivantes, issues des guidelines suivantes : “The Rules Governing Medicinal Products in the European Union Volume 4 EU Guidelines for Good Manufacturing Practice for Medicinal Products for Human and Veterinary Use“.

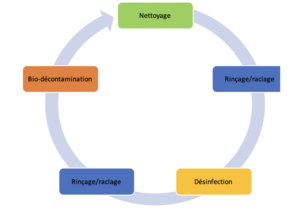

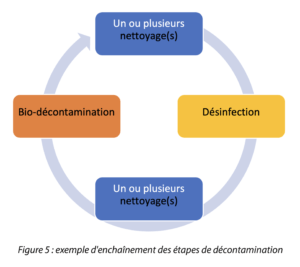

Le cycle complet peut être illustré comme sur cette illustration.

Cette séquence type de décontamination peut être applicable sur tous types de surface ; les méthodes à appliquer diffèrent en fonction des types de surface que l’on catégorise généralement de la façon suivante :

- les locaux et grandes surfaces

- les équipements/ petites surfaces fixes (nettoyés en zone) les équipements mobiles (nettoyés en zone)

- le petit matériel sortant de zone (nettoyé en laverie)

- le matériel jetable (éliminé lors du vide de ligne).

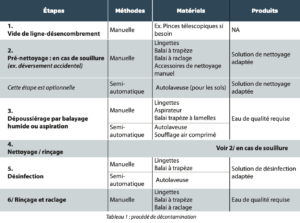

En approche globale, quels que soient les types de locaux (classés comme non-classés), un procédé de décontamination peut être découpé en 6 étapes (pour les surfaces ouvertes des locaux ou les extérieurs des équipements de production par exemple). (Voir Tab 1)

1. Les Étapes de procédés de décontamination

1. Le désencombrement

pour éliminer tout matériel, équipement ou déchet qui réduirait l’accessibilité des zones à nettoyer.

2. Le pré-nettoyage

qui vise à éliminer et contenir des souillures accidentelles (lors de déversements) avec si nécessaire, des agents de nettoyage spécifiques du type de souillure pour améliorer son efficacité. Cette étape est généralement réalisée en cours de production selon les contraintes HSE et environnementales (ex : un déversement en classe B pourrait être traité en fin d’équipe). Ce pré-nettoyage peut être suivi d’un rinçage et d’un raclage de la zone concernée.

3. Le dépoussiérage (optionnel selon l’état de propreté des surfaces)

qui permet l’élimination de l’accumulation de souillures durant les étapes de production permettant ainsi d’éliminer une majorité des souillures présentes.

4. Le nettoyage

L’objectif est d’éliminer les résidus non captés par les étapes précédentes. Combinées à une action mécanique, deux pratiques coexistent pour solubiliser les résidus :

- En première intention, un nettoyage à l’eau où l’eau suffit à éliminer les résidus, suivi d’un raclage pour les éliminer ;

- Un nettoyage avec un agent de nettoyage suivi d’un rinçage (pour éliminer l’agent de nettoyage) puis d’un raclage.

Même si le nettoyage est un prérequis essentiel à l’étape de désinfection, le rinçage de l’agent de nettoyage peut être néanmoins périodique : la cadence est à justifier par l’évolution de l’aspect de la surface (ex : présence de traces après plusieurs nettoyages, état collant ou glissant de la surface, …). Un état visuellement propre et sec est attendu en fin de nettoyage avant l’étape de désinfection.

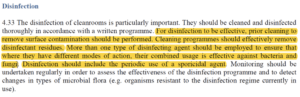

5. La désinfection

Elle vise à réduire la charge microbienne de la surface par une action chimique avec un désinfectant. Cette étape de désinfection doit permettre une action antimicrobienne à large spectre et est à coupler avec une action de bio-décontamination : désinfection sporicide (la DSVA peut être utilisée comme une action sporicide). Une alternance de désinfectants (dont le sporicide fait partie) est alors nécessaire ; la périodicité de l’alternance étant à définir au regard de la pression microbienne et l’activité de production de la zone. Cette alternance de mode d’action des désinfectants va éviter la sélection de certains micro-organismes par un mode d’action différent.

Dans le cas particulier d’un démarrage d’une nouvelle zone ou le temps que les données du monitoring environnemental soient constituées (soit la phase de qualification), le raisonnement peut être le suivant : l’alternance avec le sporicide est instaurée arbitrairement. Selon les résultats du monitoring environnemental, cette fréquence d’alternance peut être revue et adaptée (ex : bi-hebdomadaire ou bimensuelle).

The Rules Governing Medicinal Products in the European Union Volume 4 EU Guidelines for Good Manufacturing Practice for Medicinal Products forHuman and Veterinary Use.

6. Le rinçage et raclage

dont la fréquence est également à définir (sur le même principe que le rinçage associé aux agents de nettoyage) a pour objectif d’éliminer les désinfectants. Un rinçage systématique est attendu entre l’utilisation de deux désinfectants. L’étape de rinçage dépend du désinfectant utilisé, certains biocides comme les alcools ou le peroxyde d’hydrogène, ne nécessitent pas de rinçage/raclage.

À noter que les alcools (isopropylique ou éthanol dénaturé) permettent même de rincer d’autres désinfectants (en lieu et place de l’eau de qualité requise).

2. Les Méthodes

En préambule, la méthode est applicable pour toutes les surfaces précédemment décrites (ex : petites et grandes surfaces ; extérieurs des équipements, etc.). La mise en place d’une méthode de décontamination nécessite d’impliquer le personnel en charge de ces opérations, afin de faciliter leur adhésion.

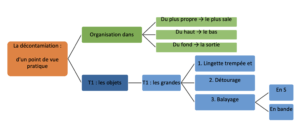

Principe de décontamination d’une salle ou d’un équipement :

- Du plus propre au plus sale

- Du haut vers le bas

- Du “fond” de l’espace à traiter (pièce ou isolateur) vers la sortie

Cas de décontamination pour les “objets fixes” qui sont sur les parois (grille d’aération, spots de lumières, petits matériels) :

- Réaliser la procédure de détergence/désinfection du petit matériel avec détourage (nettoyage des contours d’un objet fixe) ;

- Puis, réaliser la décontamination de la grande surface.

Méthode de décontamination d’une salle ou d’un équipement :

- Lingette trempée et essorée manuellement. Critère d’acceptation : plus de solution de nettoyage qui s’égoutte lors de l’essorage ;

- Détourage ;

- Balayage en S (méthode de la godille) ou balayage en bandes (avec chevauchement). D’un point de vue ergonomique, l’une ou l’autre méthode peut être envisagée si elle favorise l’adhésion du personnel de nettoyage.

Séquence pour les petites surfaces

Les petites surfaces fixes et non mobiles comme les extérieurs de cuves, table fixe, hotte d’un isolateur (etc.) sont à intégrer aux procédures de nettoyage soit des grandes surfaces soit des petites surfaces. Ces procédures intègrent également les petits équipements mobiles restant en zone (balance, cloches sous-vide, équipements IPC, etc.).

Ce choix est à réaliser au regard du “bon sens” et de la logique des procédures de la zone. A minima, une séquence pour ces petites surfaces fixes est à définir.

Les petites surfaces peuvent être rincées à l’alcool contrairement aux grandes surfaces qui posent des problèmes en terme HSE (exposition opérateur) ; attention toutefois aux questions de compatibilité matériaux et surfaces.

Ici le principe est le même que pour les locaux :

- La séquence détergence/rinçage et désinfection doit être intégrée.

- Une action sporicide (bio-décontamination) doit être intégrée dans les séquences de nettoyage/désinfection de ces matériaux.

Le nettoyage des surfaces des équipements/mobiliers fixes se fait majoritairement à la main. Les interventions dans les environnements de classe A doivent être limitées et maîtrisées au maximum, ceci dans le but de garder un environnement ultra propre et donc limiter l’effort de nettoyage pour ne pas polluer la zone.

3. Le Matériel

Ce paragraphe a pour objectif de détailler, de façon générale et non- exhaustive, le matériel pouvant être utilisé pour la décontamination des environnements de production.

a) Autolaveuse

L’usage des autolaveuses est à envisager sous réserve d’avoir défini un mode opératoire de nettoyage, de stockage et de maintenance spécifique (changement des bacs à eau /détergent, brosses, etc.) ; ceci pour les zones non-classées et pour les classes C-D. Pour les classes C, il est recommandé de s’assurer de la compatibilité de l’autolaveuse avec l’environnement. Les critères de compatibilité peuvent être les suivants : équipement facile à nettoyer, à faible relargage (une étude de relargage est recommandée pour cette étape), etc.

b) Balais

Balai (type trapèze)

+ lingette à usage unique ou réutilisables (uniquement pour les zones non-classées et classes C-D).

- Cas du matériel de nettoyage réutilisable (ex. le balai) : une procédure de détergence/désinfection doit être intégrée au même titre que le petit matériel de l’atelier (ex. dans le cas d’une rupture de stérilité et avant reprise de la production, le matériel de nettoyage est soumis à la même procédure que le petit matériel de l’atelier).

- Cas de la lingette réutilisable : une procédure de détergence/ désinfection est à définir selon les risques identifiés dans la zone où elle est utilisée. De même, une procédure de traçabilité est à mettre en place afin de définir le nombre de lavages effectués par lingette. Ainsi, le nombre de lavages maximums que la lingette peut subir au regard du taux de relargage particulaire acceptable sera à définir.

Remarque : l’analyse du flux de la lingette est à étudier selon la criticité des zones où elle est utilisée.

En cas de rinçage

Balai (à lamelles) + lingettes imprégnées d’eau de qualité requise :

Quant à la qualité de l’eau :

- L’eau potable peut être utilisée pour le dépoussiérage de zones non classifiées.

- L’eau purifiée peut être utilisée pour les zones classées C et D (peut être une eau de qualité moindre, si un monitoring régulier le confirme).

- L’eau PPI ou eau stérile doivent être utilisées pour les zones classées A et B.

Quant à la qualité de la lingette

- Lingette 100% polyester

– Étudiés spécifiquement pour l’absorption (tricotage, maillage, etc.)

– Largement recommandées en classes A/B.

- Lingette cellulose-polyester / non-tissée

– Bon pouvoir d’absorption (quantité et vitesse)

– Restitution du liquide correcte

– Propreté particulaire correcte (attention aux fibres) – Résistance à l’abrasion correcte

- Lingette 100% polyester tricotée

– Bonne absorption mais moins rapide que le cellulose polyester

– Bonne restitution du liquide

– Bonne à très bonne propreté particulaire (risque de contamination limité : fibres)

– Bonne résistance à l’abrasion

De façon assez schématique :

• Les lingettes cellulose-polyester sont très efficaces pour les étapes de décontamination particulaire (balayage humide).

• Les lingettes polyester sont quant à elles recommandées pour la désinfection, avec la restitution du liquide désinfectant et efficace en nettoyage.

• En classe A/B, on préfèrera les lingettes polyesters pour des raisons de propreté particulaire et résistance à l’abrasion.

• Dans certains cas particuliers, on pourra opter pour une lingette en cellulose-polyester stérile (ex. besoin d’assécher).

• En classe C/D, on peut proposer une lingette cellulose-polyester en nettoyage et une lingette polyester pour la partie désinfection.

Balai pour le raclage

Ce balai permet le raclage détaillé dans le paragraphe 1.6 “rinçage raclage”.

4. Les Produits

Le choix du produit de nettoyage est à justifier par l’industriel. La liste des produits détergents et biocides utilisés dans chacune des zones peut être établie.

Nettoyage à l’eau

En première intention, il est recommandé d’évaluer la possibilité de réaliser l’opération de nettoyage avec uniquement de l’eau (à une température donnée).

Comment définit-on qu’un nettoyage à l’eau est suffisant ?

Selon le niveau de salissures des surfaces, selon la solubilité des résidus à nettoyer, l’usage de l’eau uniquement pourra être envisagé. Pour cela des tests sur les surfaces/ en atelier de production (par exemple) pourront être menés. L’objectif étant d’atteindre un état de surface sec et visuellement propre ; selon les classes une décontamination microbienne étant à faire dans un second temps dans le cas d’un nettoyage à l’eau, l’opération de rinçage n’est pas requise (le rinçage ayant pour objectif d’enlever un détergent dans le cas de son usage).

Remarque : Le nettoyage à l’eau intègre également le nettoyage à la vapeur.

Nettoyage avec un détergent

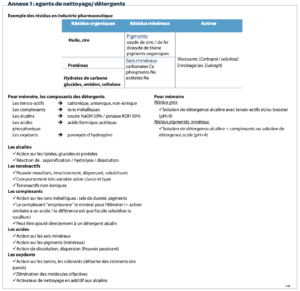

Le type de détergent est à adapter selon le type de souillure rencontré en industrie pharmaceutique. De façon schématique :

- Résidus inorganiques: usage de détergents plutôt acides

- Résidus organiques : usage de détergents plutôt alcalins.

À noter qu’un détergent alcalin contenant des complexants et tensio-actifs permet de nettoyer la fraction organique et la fraction inorganique des souillures. L’ensemble de ces notions est détaillé en annexe 1 : composition des détergents, application selon le type de détergents. Dans le cadre du nettoyage de l’environnement de production, la notion de temps de contact n’est pas applicable ; la procédure de détergence est à définir jusqu’à obtention d’une surface visuellement propre. La fréquence de la phase de détergence peut être assujettie à certains critères d’application : type d’activité dans l’atelier (type de souillure), fréquentation du local (cas d’un sas), etc.

Nettoyage avec un détergent/désinfectant

La pertinence de l’usage d’un détergent/désinfectant combiné dépendra des locaux et du plan d’hygiène associé. Un produit détergent/désinfectant peut être utilisé soit pour son action détergente, soit pour son action désinfectante. Cette action est suivie d’un rinçage/raclage (systématique ou périodique).

La désinfection. Le choix du désinfectant et de son mode d’application est à définir en fonction :

- Du type de surface : Petite/grande surface (par ex. au regard de l’acceptabilité/risque EHS),

- De la compatibilité biocide/matériaux rencontrés en zone (ex. le chlore est un biocide corrosif ),

- De la zone concernée (grade A-B / C-D / zone non-classée) : biocide stérile/non stérile ; Prêt à l’emploi ou à diluer ; lingette ou spray

- Selon les souches endogènes, détectées en zone et donc le type d’action rechercher (fongicide, bactéricide, …),

- …

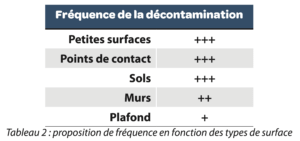

5. La Fréquence

La fréquence de désinfection doit être rationalisée et définie en fonction des activités, des résultats du monitoring environnemental (via analyse de risque par exemple). De même, la périodicité peut être liée au niveau d’activité de l’atelier par exemple ou au niveau de contamination (microbienne et particulaire) générée lors de la production.

A titre d’exemple :

• Plafond et haut des murs : tous les 6 mois

• Mur : tous les 3 mois

• Sol : toutes les semaines

• Petites surfaces (ex. paillasse) : tous les jours / à la fin de chaque campagne

• Points de contact (les poignées, interrupteurs, etc.) peuvent être associés à une catégorie précédemment décrite

Les étapes de décontamination ne suivent pas toutes la même fréquence, c’est-à-dire qu’il n’est pas impératif d’avoir une désinfection/ bio-décontamination systématique après chaque nettoyage. La fréquence de chacune de ces actions doit être rationalisée selon la maîtrise de l’environnement et les activités.

Pour exemple :

6. Conclusion

Cet article détaille les méthodes et matériels utilisés lors du processus de décontamination s’attachant à appuyer l’importance du nettoyage (visuellement propre) avant de passer à l’étape de désinfection. Il reste à la charge de l’industriel de documenter au travers d’une validation de l’environnement que ce processus permet d’atteindre l’efficacité visée (niveau microbiologique/particulaire selon la classe et le type d’activité).

Partager l’article

Références

• GUIDELINES The Rules Governing Medicinal Products in the European Union – Volume 4 EU Guidelines for Good Manufacturing Practice for Medicinal Products for Human and Veterinary Use

• Annex 1 Manufacture of Sterile Medicinal products Aug 2022

Glossaire & abréviations

- DSVA Décontamination par voie aérienne

- Eau PPI Eau Pour Préparation Injectable

- GIC Groupement d’intérêt commun

- HSE Hygiène Sécurité et Environnement

- IPC In Control Process

- NA Non Applicable

- SME Subject Matter Expert

Audrey THIERY

Voir le profil sur

![]()