Sommaire

- Biotherapy. Médicaments de Thérapie Innovante et Annexe 1 : Analyse de son applicabilité

- How Can the Industry Drive Down the Cost of Goods to Better Serve the Patients?

- Maintaining contamination control in advanced therapy medicinal product manufacturing

- A Plug-and-Produce GMP Plant for Cell and Gene Therapy

- Maîtrise des risques : Stratégies et innovations pour sécuriser le développement des biomédicaments

- Statistical Approach to Aseptic Process Simulation: Representativeness and Proactive Alert Limit Setting for Aseptic Interventions

- Comparative Study of WFI Pretreatment Performance Electrically Based Pretreatment Outperforms Media-Based Pretreatment

- Détection à 100% des défauts critiques PP

- L’industrie pharma doit réduire sa trace carbone, ... le traitement d’air. Part 1

Détection à 100% des défauts critiques PP

Une des étapes critiques permettant de garantir la qualité d’un produit injectable est l’inspection visuelle des unités remplies. Une inspection visuelle à 100% des produits injectables est nécessaire pour garantir la sécurité des patients, préserver l’efficacité des médicaments, optimiser les processus de fabrication et donc assurer la conformité du produit par rapport aux réglementations. Bien que l’objectif de l’inspection visuelle à 100% soit de rechercher tous les types de défauts réels du procédé de fabrication visibles par l’humain, les pharmacopées européennes, américaines, japonaises et chinoises, reconnaissent que la nature de ce procédé d’inspection visuelle est probabiliste, et ne demandent pas un taux de détection à 100% des défauts et ce même pour les défauts critiques.

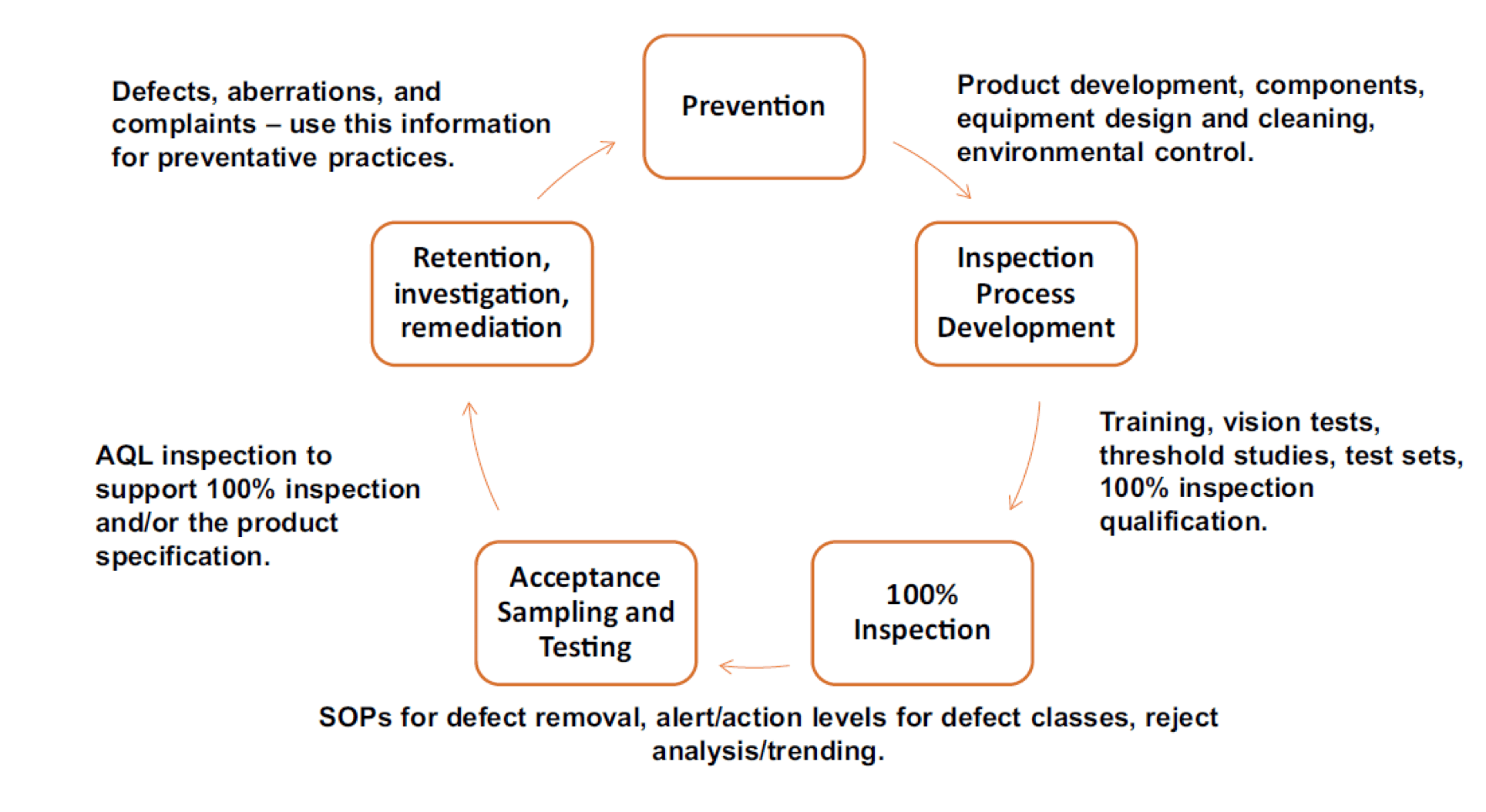

Chaque pharmacopée recommande des procédés robustes et validés, ainsi qu’une amélioration continue du processus de fabrication du produit, car le procédé d’inspection visuelle à 100% n’est qu’une étape permettant de garantir la qualité du produit. Ces normes définissent également des Niveaux de Qualité Acceptable (NQA), permettant de mettre sur le marché un lot avec un faible niveau de défauts et reflétant un équilibre entre le risque pour le patient et les capacités de fabrication des produits pharmaceutiques.

Même si la plupart des réglementations mettent l’accent sur l’objectif de réduire au minimum le taux de défauts dans les produits pharmaceutiques injectables via un processus holistique de gestion de la qualité (incluant l’inspection visuelle à 100%), il s’agit d’un objectif et non d’une exigence de 0% de défauts dans un lot et ce quelle que soit leur criticité. Toutefois, il existe parfois une confusion entre l’objectif de l’inspection visuelle à 100% d’un lot et la capacité du procédé d’inspection visuelle à détecter 100% des défauts critiques de manière réaliste et répétable, entraînant une exigence de détecter les défauts critiques à un taux de 100% lors des étapes de qualification du procédé.

Cet article a pour objectif de clarifier la nature probabiliste de l’inspection visuelle et les risques associés en cas de mauvaise interprétation ou rejet de cette approche probabiliste, et ce même pour les défauts critiques.

Le choix d’accepter une approche probabiliste pour le processus d’inspection visuelle des produits pharmaceutiques injectables est motivé par plusieurs facteurs

Limites et variabilités de l’inspection visuelle humaine

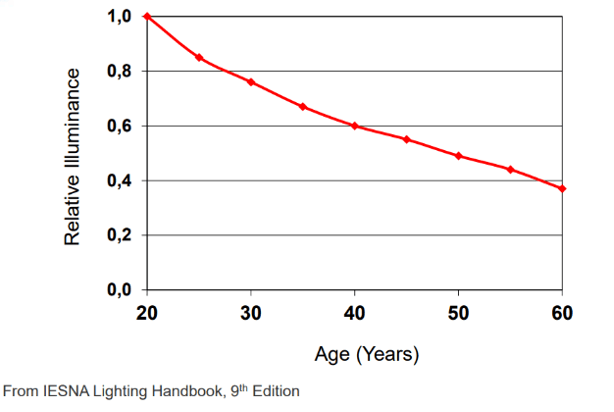

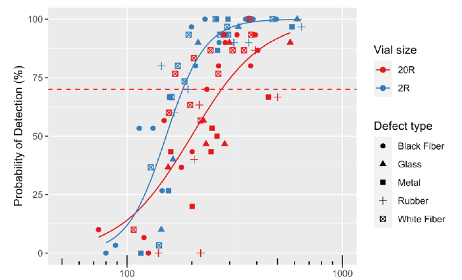

Les inspecteurs sont soumis à des limitations physiques et cognitives. L’acuité visuelle varie d’une personne à une autre (même avec un test médical conforme) et peut être influencée par des facteurs tels que l’éclairage, le contraste avec l’arrière-plan, la fatigue, le stress, les propriétés physiques des contenants et des contenus inspectés (par exemple la couleur, la transparence ou les bulles dans un produit) et la récurrence du type de défauts rencontrés. (Figures 1)

Ces variabilités affectent leur capacité à détecter de manière systématique tous les types de défauts, en particulier ceux qui sont plus petits, nécessitant donc une approche probabiliste pour tenir compte de la variabilité et de la probabilité de détection.

Variabilité naturelle des défauts

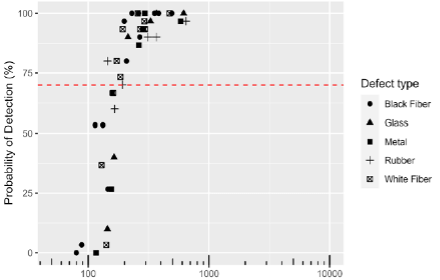

Les défauts visibles ne sont pas générés par le processus de fabrication selon un schéma prévisible et répétable. Les défauts retrouvés lors de l’inspection visuelle du lot peuvent varier considérablement en termes de taille, de forme, de localisation, de couleur et de matériau. Une approche probabiliste permet de prendre en compte ces variabilités naturelles du procédé de fabrication impactant leur détectabilité intrinsèque.

Probabilité et seuils de détection

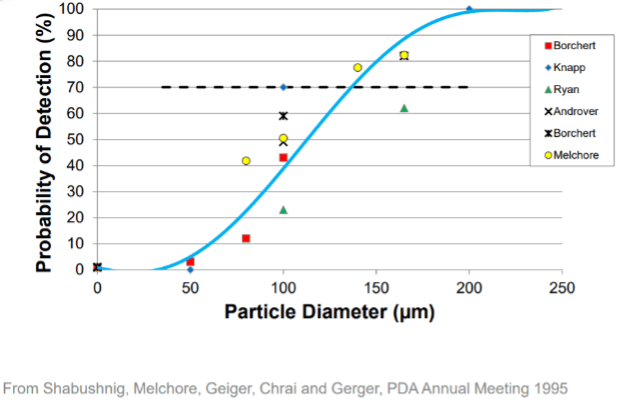

La probabilité de détecter un défaut, dans le champ du visible (par exemple, avec produit et flacon transparent < 10 mL, 70% pour une taille supérieure à 100-150 μm) dépend non seulement des capacités de détection de l’inspecteur, mais aussi de nombreux facteurs, notamment le type de contenant, les propriétés du produit (par exemple la couleur, la viscosité, la présence de bulles ou l’état de surface pour les produits lyophilisés), les caractéristiques des défauts (par exemple la taille, la forme, la couleur, la localisation, les matériaux) et le niveau contraste avec l’arrière-plan.

Des défauts plus petits ou moins contrastés seront intrinsèquement plus difficiles à détecter que d’autres quel que soit leur niveau de sévérité pour le patient.

Une approche probabiliste permet d’intégrer ces complexités dans le processus d’inspection visuelle, reconnaissant que tous les défauts ne peuvent pas être détectés avec la même efficacité quel que soit leur niveau de sévérité pour le patient, car il n’existe aucune corrélation logique et scientifique entre la sévérité d’un défaut et sa détectabilité. (Figures 2)

Limites technologiques

Bien que la technologie actuelle des systèmes d’inspection visuelle automatisés puisse améliorer les capacités de détection des défauts, ces systèmes présentent encore des limites, même avec l’émergence de l’intelligence artificielle. Aucune technologie actuelle n’offre une capacité de détection à 100% des défauts réels du procédé de fabrication, surtout pour un large éventail de types de produits et de défauts.

Rigueur statistique

Une approche probabiliste utilise des principes statistiques pour définir les critères de qualification, garantissant ainsi que le procédé d’inspection visuelle est basé sur un rationnel scientifique solide.

La validation des processus d’inspection visuelle basée sur une approche probabiliste permet une estimation plus robuste de la qualité et de la sécurité du lot.

Conformité réglementaire

Les normes réglementaires, dans le cadre de l’inspection visuelle de produits pharmaceutiques injectables, acceptent l’utilisation d’une approche probabiliste en raison de son fondement statistique, alignée sur les bonnes pratiques de fabrication et normes de la qualité.

Les pharmacopées n’exigent pas un taux de détection des défauts de 100%, même pour les défauts critiques, reconnaissant ainsi les limites de l’inspection visuelle humaine et des technologies d’inspection automatisées.

Les normes réglementaires imposent souvent la validation des processus d’inspection visuelle par des méthodes statistiques. Une approche probabiliste fournit des données complètes et fiables, essentielles pour évaluer la capacité de détection des défauts du processus d’inspection visuelle. Cela permet d’évaluer correctement les risques afin d’assurer la conformité et la qualité des produits pharmaceutiques injectables.

Les lignes directrices visent à ce que les produits soient “essentiellement exempts” de défauts, tout en reconnaissant l’impraticabilité d’un scénario sans aucun défaut.

Risques liés à la confusion entre le processus d’inspection à 100% et un taux de détection à 100% pour les défauts critiques

Attentes irréalistes et risques qualité

Prise de décision faussée lors de la gestion des risques et assurance qualité biaisée

Supposer qu’une inspection visuelle à 100% d’un lot permet une détection de 100% des défauts critiques alors que ce n’est pas le cas, peut induire à une fausse évaluation de la qualité d’un lot.

Une mauvaise compréhension de la nature probabiliste de l’inspection visuelle peut nuire à la gestion efficace des risques. Accorder une importance excessive à la détection à 100% des défauts critiques peut conduire à des décisions inappropriées basées sur des données inexactes concernant l’efficacité du processus d’inspection visuelle et la qualité réelle du produit inspecté.

Validation d’un procédé avec des défauts non représentatifs des défauts critiques générés lors des étapes de fabrication du contenant et du produit

Orienter la constitution du kit de qualification à l’inspection visuelle, afin que les défauts critiques soient visibles avec un taux de détection de 100%, représente un risque de déviation entre ce que l’opérateur ou la machine sont capables de détecter en condition de qualification et ce qu’ils sont capables de détecter lors de l’inspection finale du produit avant mise sur le marché.

Cet écart peut, au fil du temps et de la maintenance de la défauthèque de qualification (qui serait constituée de défauts critiques uniquement détectables à 100%), biaiser l’objectif du procédé d’inspection visuelle, qui est de garantir la qualité du produit délivré aux patients et de contribuer à l’amélioration continue du processus de fabrication.

Pression exercée sur les personnes exerçant l’inspection visuelle

Exiger un taux de détection de 100% pour un défaut même critique, alors que des études statistiques ont démontré que la sensibilité de détection humaine est probabiliste, peut exercer une forme de pression excessive sur les inspecteurs, entraînant stress et épuisement professionnel. Paradoxalement, cette situation peut réduire l’efficacité des inspections au fil du temps, car des inspecteurs stressés risquent de faire plus d’erreurs. En outre, certains défauts pouvant impacter l’utilisation du produit ou la santé du patient pourraient être négligés lors de l’inspection finale du lot. Inversement, cela peut engendrer une augmentation du faux rejet.

Remise en question des résultats de l’étude statistique qui a servi de référence pour la qualification du procédé

Qualifier des inspecteurs à détecter à 100% les défauts critiques de la défauthèque de qualification lorsque les résultats de l’étude de capabilité démontrent un résultat différent, pose la question naturelle de la pertinence des résultats de l’étude de capabilité à l’inspection visuelle qui a été réalisée afin de définir la défauthèque ainsi que les critères de qualification, car le niveau d’expérience des inspecteurs ayant réalisé l’étude statistique pourrait être remis en question.

Par exemple, en suivant la méthode Knapp test, quels seraient les résultats, si l’étude de capabilité de détection était de nouveau réalisée avec ces inspecteurs ayant démontré récemment une aptitude à détecter à 100% les défauts critiques représentés dans la défauthèque de qualification à l’inspection visuelle ?

Manque de flexibilité

Imposer un taux de détection de 100% pour certains défauts lors d’une phase de qualification, en l’absence de preuves statistiques, limite la flexibilité nécessaire pour s’adapter aux variations des défauts de production, tels que l’intégration de nouveaux défauts ou une re-caractérisation des défauts déjà connus du procédé.

Délivrer les produits pour les patients

S’efforcer d’atteindre un taux de détection de 100% lorsqu’il n’est pas approprié nécessite des ressources supplémentaires et des équipements plus complexes, ce qui peut ralentir le processus de production (par exemple si peu d’opérateurs sont qualifiables) ou générer un taux de faux rejets élevé et compromettre donc les capacités d’approvisionnement des produits destinés aux patients.

Risques liés à la réglementation et à la conformité

Insister excessivement sur l’obtention d’une détection à 100% pour certains défauts peut conduire à des pratiques non conformes aux bonnes pratiques de l’industrie scientifiquement reconnues, mettant ainsi à risque la conformité réglementaire.

Exemple d’un cas utilisateur

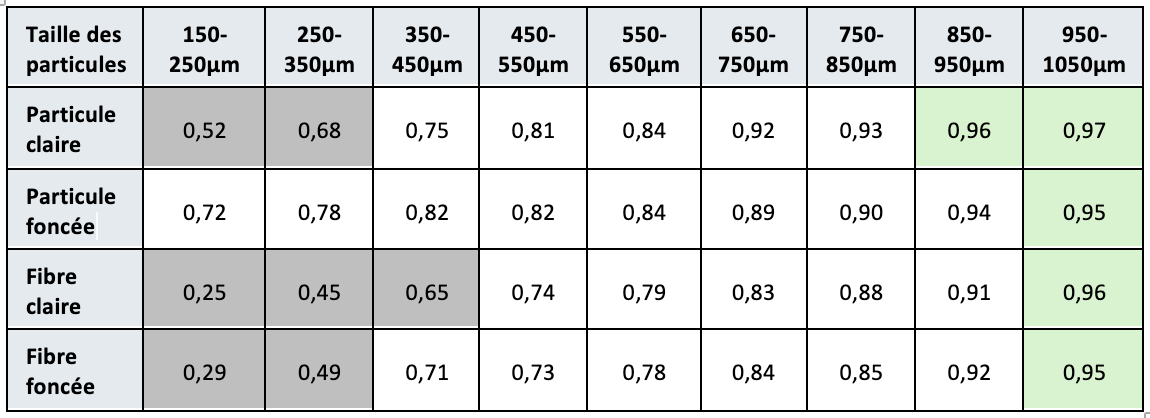

Les résultats d’une l’étude statistique de capabilité de détection à l’inspection visuelle d’un produit sont les suivants (Tableau 1).

Bien que les résultats démontrent une probabilité de détection de ces défauts inférieure à 100%, un critère de qualification des défauts critiques est malgré tout imposé à 100%.

Le site de production de produit pharmaceutique, malgré un entrainement renforcé de ses inspecteurs, est confronté à 3 options :

Option A : Conserver l’ensemble des tailles de défauts présents dans le set d’habilitation dont la probabilité de détection (PoD) est supérieure à 70% et appliquer un critère de détection de 100%.

Option B : Ne conserver que les tailles de défauts pour lesquelles la détection est proche de 100% dans le set d’habilitation et appliquer le critère de 100% de détection.

Option C : Conserver l’ensemble des tailles de défauts présents dans le set d’habilitation dont la probabilité de détection (PoD) est supérieure à 70% et appliquer le critère de détection défini par l’étude de capabilité de détection (Knapp).

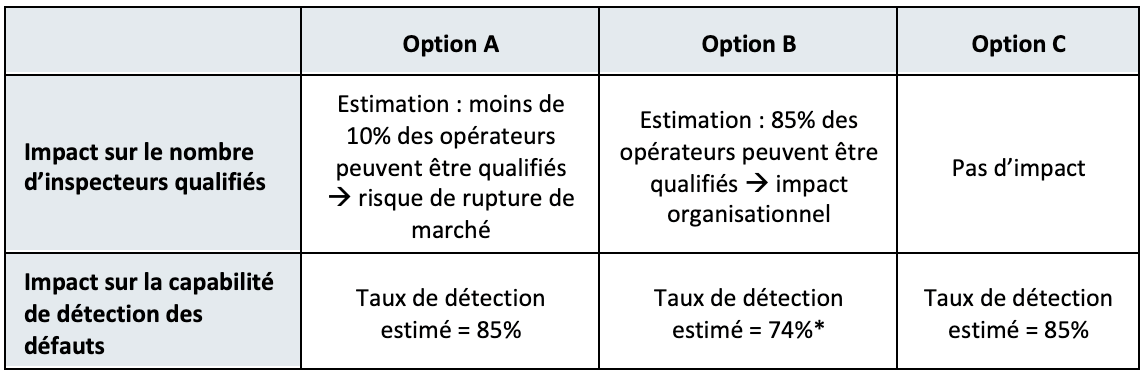

Les impacts sur le nombre d’opérateurs qualifiés et sur la capabilité de détection des défauts sont étudiés pour chacune des options (Tableau 2).

Cet exemple montre qu’imposer un taux de détection de 100% sur un défaut, parce qu’il est potentiellement critique pour le patient, entraîne plus de risque pour le patient qu’il ne le préserve car :

– Le kit de qualification n’est plus représentatif des défauts naturels du procédé de fabrication et donc la performance du procédé démontré des qualifications n’est pas représentative de la performance réelle sur les lots délivrés sur le marché.

– Les opérateurs, n’étant plus challengés lors des qualifications avec les défauts critiques du procédé (car pas visibles à 100%) finissent par être désensibilisés des défauts réels du procédé de fabrication et ce lors de la phase d’inspection à 100% mais aussi de l’inspection des prélèvements pour NQA.

Conclusion

En somme, l’inspection visuelle doit être considérée comme probabiliste en raison des limites humaines et technologiques, de la variabilité du contenant et du produit, ainsi que des défauts générés lors de la fabrication du produit injectable, et ce quelle que soit la criticité des défauts.

Adopter une approche probabiliste de l’inspection visuelle, soutenue par des données statistiques pour établir et qualifier un processus d’inspection visuelle, est essentiel pour gérer les incertitudes et les variabilités inhérentes aux procédés de fabrication et d’inspection des produits pharmaceutiques injectables.

Cette approche est efficace, réaliste et durable pour maintenir des normes de qualité élevées dans la production de produits pharmaceutiques.

Elle garantit la qualité des produits tout en :

– Satisfaisant les attentes réglementaires qui reconnaissent les limitations des inspections humaines et automatisées actuelles.

– Assurant une méthode scientifiquement robuste, réalisable et précise du contrôle de la qualité et de la gestion des risques.

– Encourageant l’amélioration continue en fournissant des données sur les défauts et la performance des procédés de fabrication et d’inspection.

Exiger un taux de détection de 100% pour les défauts critiques, sans démonstration préalable par une étude statistique de la capacité d’inspection visuelle à atteindre réellement ce niveau (comme par exemple en suivant la méthode statistique Knapp), ignore les limites et variabilités fondamentales de l’inspection visuelle humaine.

Cela revient à établir des normes non fondées, non réalisables en pratique, et peut donc introduire des biais dans la gestion de la qualité du produit afin de pouvoir atteindre ce critère de qualification, augmentant ainsi les risques pour les patients.

Membres du GIC Inspection visuelle