Sommaire

- Biotherapy. Médicaments de Thérapie Innovante et Annexe 1 : Analyse de son applicabilité

- How Can the Industry Drive Down the Cost of Goods to Better Serve the Patients?

- Maintaining contamination control in advanced therapy medicinal product manufacturing

- A Plug-and-Produce GMP Plant for Cell and Gene Therapy

- Maîtrise des risques : Stratégies et innovations pour sécuriser le développement des biomédicaments

- Statistical Approach to Aseptic Process Simulation: Representativeness and Proactive Alert Limit Setting for Aseptic Interventions

- Comparative Study of WFI Pretreatment Performance Electrically Based Pretreatment Outperforms Media-Based Pretreatment

- Détection à 100% des défauts critiques PP

- L’industrie pharma doit réduire sa trace carbone, ... le traitement d’air. Part 1

L’industrie pharmaceutique doit réduire sa trace carbone, cela commence par l’énergie absorbée par le traitement d’air

Toutes les industries se trouvent aujourd’hui confrontées aux exigences de la réduction de leur impact environnemental, et la pharmacie n’y échappe pas.

Ces injonctions sont souvent perçues comme des charges supplémentaires s’ajoutant à la lourdeur croissante des normes, grevant la souplesse et la productivité industrielles.

Pourtant, et c’est une exception, la pharmacie, et particulièrement celle des injectables, est chanceuse : la réduction de l’énergie nécessaire à la production est étroitement associée à de très substantielles diminution des coûts de fonctionnement comme d’investissement. Il suffit de commencer par le plus important gisement d’économies : le traitement d’air.

Ceci suppose de bien conduire l’opération, et c’est le sujet de cet article.

Le lectorat ciblé est large : responsable qualité, responsable des utilités, responsable technique, contrôleur de gestion et, bien entendu, responsable HSE en charge de la diminution de la trace environnementale à son niveau (groupe, division, site)

1. Le constat

Dans l’industrie pharmaceutique, le traitement d’air contribue pour 60% à 70% à la facture énergétique du site et dans la même proportion vis-à-vis de l’impact carbone. Réduire la consommation énergétique du traitement d’air c’est donc réduire d’autant l’impact environnemental du site. Que voilà une belle opportunité ! Et ceci d’autant plus que cela se fait le plus souvent avec un investissement très faible, voire nul. Trop beau pour être vrai ?

Le propos ici est de démontrer le réalisme de ces affirmations. La pratique de l’audit énergétique de ces installations enseigne que leur quasi totalité des installations présentent des potentialités d’économies à deux chiffres. Dans la suite de cet article nous allons motiver ces affirmations et donner les premières pistes permettant de réaliser des quick-wins suffisamment incitatifs. La seconde partie de l’article, à paraître dans le prochain numéro de La Vague, développera la démarche exhaustivement, et précisera les acteurs impliqués, les phases à enchaîner optimalement.

2. Le traitement d’air, bref rappel technique

Un système de climatisation doit satis- faire un ensemble de consignes de l’air dans les salles desservies:

– Taux d’empoussièrement maximum (Classe pharmaceutique)

– Température

– Humidité Relative

– Taux de renouvellement d’air

– Taux d’air neuf

– Différences de pressions entre zones de classes pharmaceutique différentes (ΔP)

Il y parvient en mettant en oeuvre une série de régulations, c’est à dire à peu près autant que de consignes ci-dessus énumérées, en utilisant des moyens de: – ventilation simple ou double flux des batteries alimentées par des fluides caloporteurs pour assurer des fonctions de chauffage et refroidissement. (Figure 1)

La plupart des variables interagissent fortement entre elles mais aussi sur les consommations de la CTA (respective- ment gaz pour le chauffage et électricité pour ventilation et refroidissement).

3. Quels sont les gains potentiels, concrètement ?

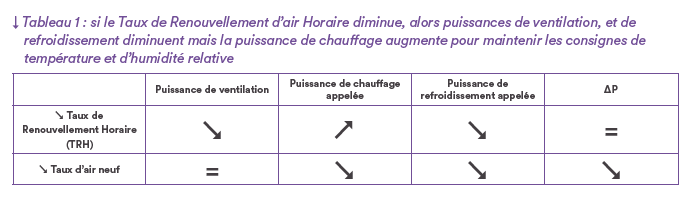

Illustrons ce phénomène par deux exemples, la variation du taux de renouvellement et celle du taux d’air neuf sur les consommations de la CTA. Ce ne sont pas les seules possibilités de gains mais ce sont les plus massives et les plus courantes rencontrées en pharmacie. (Tableau 1)

Et en termes quantitatifs ?

Après cette présentation qualitative, passons à son pendant quantitatif.

Hypothèses

– Une CTA desservant une zone en classe C de 300 m2 et de 1000 m3, avec comme consignes:

– Taux de renouvellement horaire : 30 volumes / heure

– Taux d’air neuf : 22%

– Consigne de température : 21°C ± 1°C

– Consigne d’Humidité Relative : 50% ±5%

– L’atelier exposé au climat de Lyon, opère en 2 × 8 et est arrêté le week-end, sans mode réduit sur le traitement d’air. L’atelier est bien isolé et la classe C est de type “boîte dans la boîte”, schéma courant en production pharmaceutique.

– On suppose l’apport thermique du process nul pour éviter des hypothèses qui perturberaient l’interprétation des résultats.

– Nous supposerons les prix du mW.h de gaz à 50€, celui de l’électricité à 100€.

– Afin d’éviter toute surprise, précisons ce point clé : la puissance appelée par la ventilation est proportionnelle au cube du débit d’air. Ainsi, diminuer de seulement 5% le débit (TRH) se traduit par une diminution d’environ 14% et une diminution de 20% de ce même débit (TRH) produira environ 50% de réduction de puissance de ventilation.

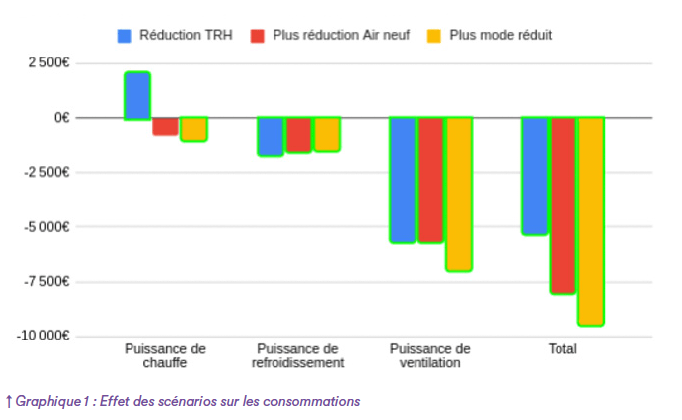

Nous mènerons trois modifications en séquence, chacune reprenant les acquis des précédentes :

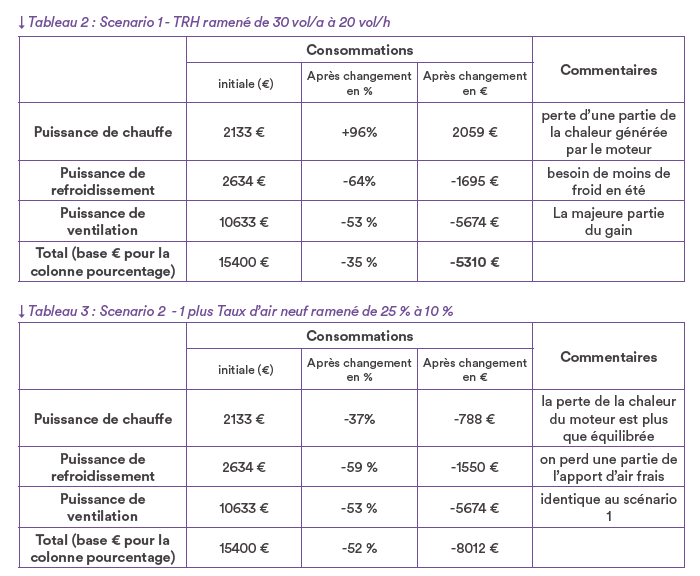

– Commençons par opérer une diminution du TRH de 30 vol/h à 20 vol/h, une valeur raisonnablement observée en classe C. (Tableau 2)

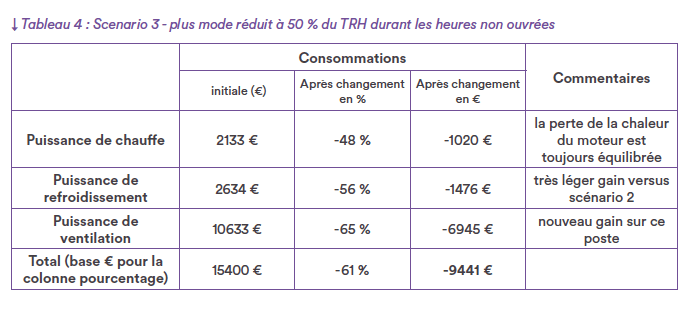

– Poursuivons par une réduction du taux d’air neuf ramené à 10%, suffisant pour garantir des ΔP corrects dans la zone avec une étanchéité de niveau standard. (Tableau 3)

Enfin, tirons avantage de la possibilité de diminuer le TRH lorsque la production est arrêtée. Pour cela nous divisons débits de soufflage et de reprise par deux. (Tableau 4)

4. Conclusion

Les gains obtenus sont très substantiels et réalistes par rapport à nombre de situations constatées dans l’industrie.

D’autres gains induits existent, notamment sur la filtration de l’air (moindre fréquence de renouvellement), et aussi sur le maintien des groupes froids, moins sollicités. Si l’on opérait en classe D, ramener un TRH de 15 vol/h à 10 vol/h rapporterait en pourcentage les mêmes gains.

Mieux, ces gains peuvent être obtenus sans quasi investir, ce sont donc juste- ment par ceux-là qu’il convient de commencer, au risque sinon de surdimensionner les équipements. Donnons un exemple : c’est une bonne idée d’installer des moteurs de ventilation de nouvelle génération (IE5) mais il faut commencer par diminuer le TRH à la valeur optimale pour éviter de surdimensionner ce moteur et ainsi recueillir tout le gain.

Enfin, et on y reviendra largement dans la seconde partie de cet article, il faut dès le départ impliquer fortement tous les acteurs, l’Assurance Qualité en tout premier lieu.

Partager l’article

Jean-Pierre BOVÉE

Voir le profil sur

![]()

Bernard RIOUX

Voir le profil sur

![]()