Sommaire

- Continued Process Verification stratégie de visualisation des données dans le cadre de la CPV

- Démarche de déploiement de la Vérification Continue des Procédés & gains associés, sur un site de production pharmaceutique

- Intervalles statistiques de tolérance : Quelles alternatives en cas de non-normalité ?

- Comment construire une stratégie d’échantillonnage adaptée en fonction des risques

- Sécurisation des approvisionnements : stratégie & outils pour maitriser les risques de rupture

- Advanced Data Analysis as an enabler to near real-time Contamination Control Strategy Evaluation

- L’IA diagnostic. L’analyse d’images

Comment construire une stratégie d’échantillonnage adaptée en fonction des risques

Stratégie d’échantillonnage statistique pour la conformité produits stériles ou comment proportionner l’effort d’échantillonnage et de contrôle pour avoir la représentativité du produit final, en fonction de la qualité du produit requise, du risque patient et de la conformité aux exigences réglementaires applicables. Ce dilemme, nous sommes de nombreux industriels à vouloir le résoudre. Et, à très juste titre, puisqu’au- delà de répondre aux attentes des organismes régulateurs, il est aussi fondamental pour la sécurité des patients et au cœur des thématiques de Lean management et d’excellence opérationnelle.

En effet, il est économiquement impossible de vérifier tous les lots à 100%, et encore plus lorsque le contrôle est destructif et pourtant l’industriel doit statuer sur la conformité d’un lot avant de mettre le produit à disposition des patients. Par conséquent, des choix s’imposent, guidés par une approche statistique d’analyse et de maîtrise du risque.

La dernière mise à jour de l’annexe 1 des GMP européennes parues le 22 août 2022 référence C(2022) 5938 final “The Rules Governing Medicinal Products in the European Union Volume 4 EU Guidelines for Good Manufacturing Practice for Medicinal Products for Human and Veterinary Use” reprécise dans son contenu que la fabrication de produits stériles couvre une large gamme de produit stérile comme le principe actif, les excipients, le conditionnement primaire et le produit fini. Des analyses de risques doivent être menées et documentées dans les systèmes qualités des sites.

Cet article propose un partage d’expérience sur un cas concret de mise en application d’une stratégie de contrôle, statistiquement justifiée, sur un site industriel de fabrication de produit stérile approuvé FDA . Pour des raisons de confidentialité, le niveau d’information de cet article sera entièrement basé sur des faits avec des éléments parfois modifiés, notamment sur le type d’article de conditionnement ou sur les tailles de lot cités en exemple. Avant toute chose, il est important de rappeler ici la précédente parution de 2 articles au sein du magazine A3P La Vague No. 62 sur “Le 6 Sigma et l’Excellence Opérationnelle. Juste du bon sens ?” de Damien BONHOMME et “Combien de valeurs sont nécessaires pour avoir un échantillon représentatif ?” de Catherine TUDAL. Ces 2 articles expliquent toute l’histoire et la puissance que peut amener l’outil statistique dans les justifications de plan d’échantillonnage.

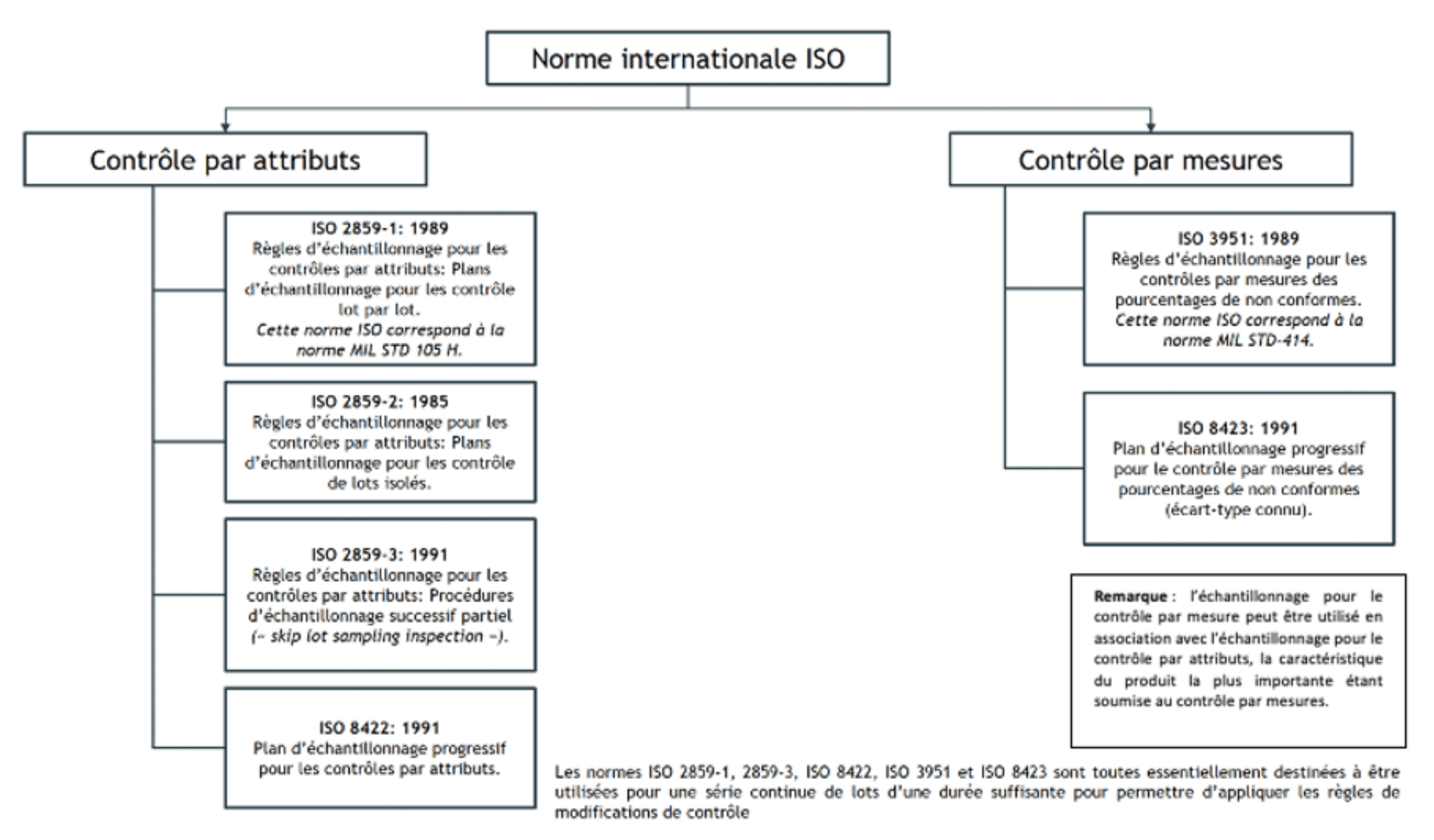

En résumé, il existe deux grandes familles de lois statistiques pouvant guider les plans d’échantillonnages, selon si le contrôle des échantillons se réalise aux attributs (Ex: valeur qualitative comme conforme/non conforme pour un test visuel d’apparence) ou bien à la mesure (Ex: valeur quantitative comme le volume de remplissage d’un flacon stérile).

1. Partage d’un cas concret sur contrôle à l’attribut : méthodologie ISO 2859-1

Ces procédures sont principalement destinées au contrôle de séries continues de lots, c’est-à-dire de séries suffisamment importantes pour permettre l’application des règles de modification du contrôle.

Ces règles ont pour but :

- D’assurer la protection du client en cas de détection d’une détérioration de la qualité (par le passage à un contrôle renforcé ou l’interruption du contrôle)

- De constituer une incitation à réduire les coûts de contrôle si la qualité se maintient continuellement bonne (par passage à un contrôle réduit).

Les plans d’échantillonnage de la présente partie de l’ISO 2859 peuvent aussi être utilisés pour le contrôle de lots isolés mais, dans ce cas, l’utilisateur doit avoir soin de consulter les courbes d’efficacité afin de trouver un plan qui lui donnera la protection désirée. Prenons donc l’exemple de déploiement sur un site de fabrication approuvé FDA, d’une stratégie d’échantillonnage, pour un contrôle aux attributs à réception de lots d’articles de conditionnement.

Le contrôle par prélèvement consiste en des méthodes de sélection aléatoire d’individus à partir d’un lot déterminé et qui permet, selon les critères fournis par le plan d’échantillonnage, d’accepter ou de rejeter le lot.

Le contrôle aux attributs se définit par :

- Contrôler les individus de l’échantillon selon un ou plusieurs critères qualitatifs (Ex: la couleur, l’apparence selon une défauthèque préalablement établie).

- Qualifier les individus comme conformes ou non conformes.

- Accepter ou Rejeter le lot selon le nombre d’individus non conformes trouvés dans l’échantillon contrôlé, représentatif de toute la population d’individus du lot.

Il est à noter qu’un contrôle quantitatif peut se transformer en qualitatif afin de pouvoir appliquer cette méthodologie (Ex: mon flacon primaire mesure 3,0 cm de haut -> quantitatif ; il est conforme -> qualitatif, à la spécification qui est de 2,9 cm < hauteur < 3,1 cm).

Dans cet article, nous décrivons le processus qui a été conduit dans le cadre d’un plan d’amélioration continue, mené sur les méthodes de contrôles à réception, des matières entrantes d’un article de conditionnement primaire critique assurant la stérilité du produit.

Le fournisseur de flacons stériles fabrique environ 10 unités non-conformes sur un lot de 200 000 unités (selon les données historiques du procédé de fabrication) : Est-ce qu’on accepte le lot sans contrôle ? Est-ce qu’on contrôle tout le lot ? Est-ce qu’on contrôle une partie du lot (échantillon) ? Quelle taille d’échantillon doit-on choisir ? A partir de combien d’articles défectueux dans l’échantillon refuse- t-on le lot ? Avec quels risques ?

Ce même fabricant réalise des produits conformes à un instant t.

Comment puis-je m’assurer qu’il produira des produits de qualité dans une semaine, dans deux mois ou dans 1 an sans contrôler toutes les pièces de tous les lots ?

A la réception du lot fournisseur, on pourrait envisager de contrôler toutes les pièces et de compter le nombre de pièces défectueuses, ce qui correspond à un contrôle à 100%. Mais des questions se posent : Comment faire pour des contrôles destructifs ? Comment gérer la fiabilité des contrôles au cours de l’inspection lorsqu’il y a un volume d’échantillons important ? Aurons-nous vraiment l’assurance que toutes les pièces défectueuses seront détectées ?

Voici un certain nombre de questions auxquelles sont confrontées les industriels et auxquelles les techniques statistiques permettent de répondre.

Dans ce projet, l’une des premières étapes, qui est aussi l’un des fondamentaux de toute approche Lean, a été d’impliquer l’équipe de direction du site sur la définition de l’objectif à atteindre en approche SMART (Spécifique, Mesurable, Atteignable, Réaliste, Temps défini). L’objectif a été défini au sein d’une demande de changement (“Change request”) de la manière suivante :

“Mettre en place en routine au sein du système de management de la qualité une amélioration de la stratégie de contrôle par échantillonnage, statistiquement justifiée et à ressource de technicien de contrôle constante, des matières entrantes en moins de 6 mois”.

Suite à cette implication et définition de l’objectif, une équipe projet a été constituée et un consultant senior, un cadre junior en apprentissage ont été recrutés. Un technicien contrôle qualité et son manager ont également rejoint l’équipe.

Une matrice de responsabilité a été définie avec, comme sponsor du projet, le Directeur Qualité du site. Un besoin de formation a été rapidement identifié et organisé par l’intermédiaire d’un expert externe sur la norme ISO 2859-1 et de son amendement A1.

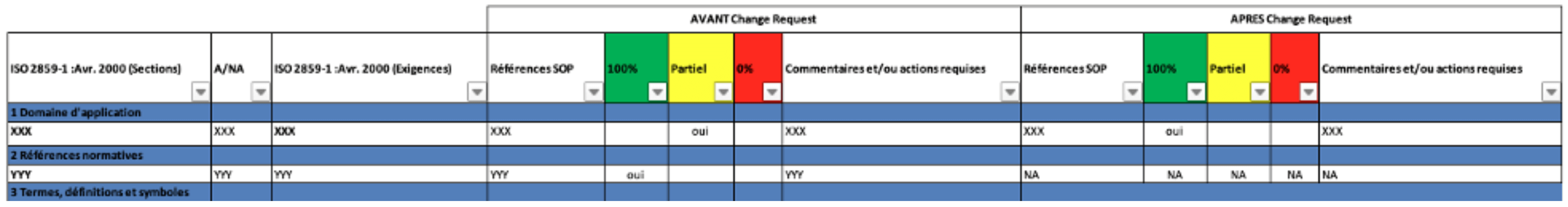

Ensuite, l’une des étapes a été de réaliser une analyse des écarts du système d’inspection des matières entrantes par rapport aux exigences normatives de l’ISO 2859-1.

Pour se faire un tableau au format Excel a été créé avec les colonnes suivantes :

1/ Sections de la norme

2/ Applicabilité

3/ Exigence normative (copier/coller de la norme)

4/ Documents du système qualité (Référence procédure, instruction ou formulaire) répondant à l’exigence normative

5/ Niveau d’écart avec 3 catégories : le SMQ répond 1) totalement, 2) partiellement, 3) pas du tout aux exigences de la norme ISO2859-1.

6/ Action à mener (Qui, Quoi, Quand) afin de répondre totalement aux exigences normatives.

7/ Réévaluation de l’écart après déroulement du plan d’action.

Le plan d’action a ensuite été réparti au sein de l’équipe projet avec, comme point essentiel, l’implication en continue des personnes opérationnelles qui allaient utiliser la stratégie de contrôle et d’échantillonnage au quotidien en routine après sa mise en place ; en d’autres termes, le technicien et son manager libérant les lots de matières entrantes.

Ces retours étaient fondamentaux tout au long du projet pour plusieurs raisons :

- Avoir l’adhésion de l’outil dans une co-construction.

- Trouver les meilleurs compromis pour faire d’une exigence normative un outil d’excellence opérationnelle. Ce qui représente en soi un beau challenge et une aventure humaine !

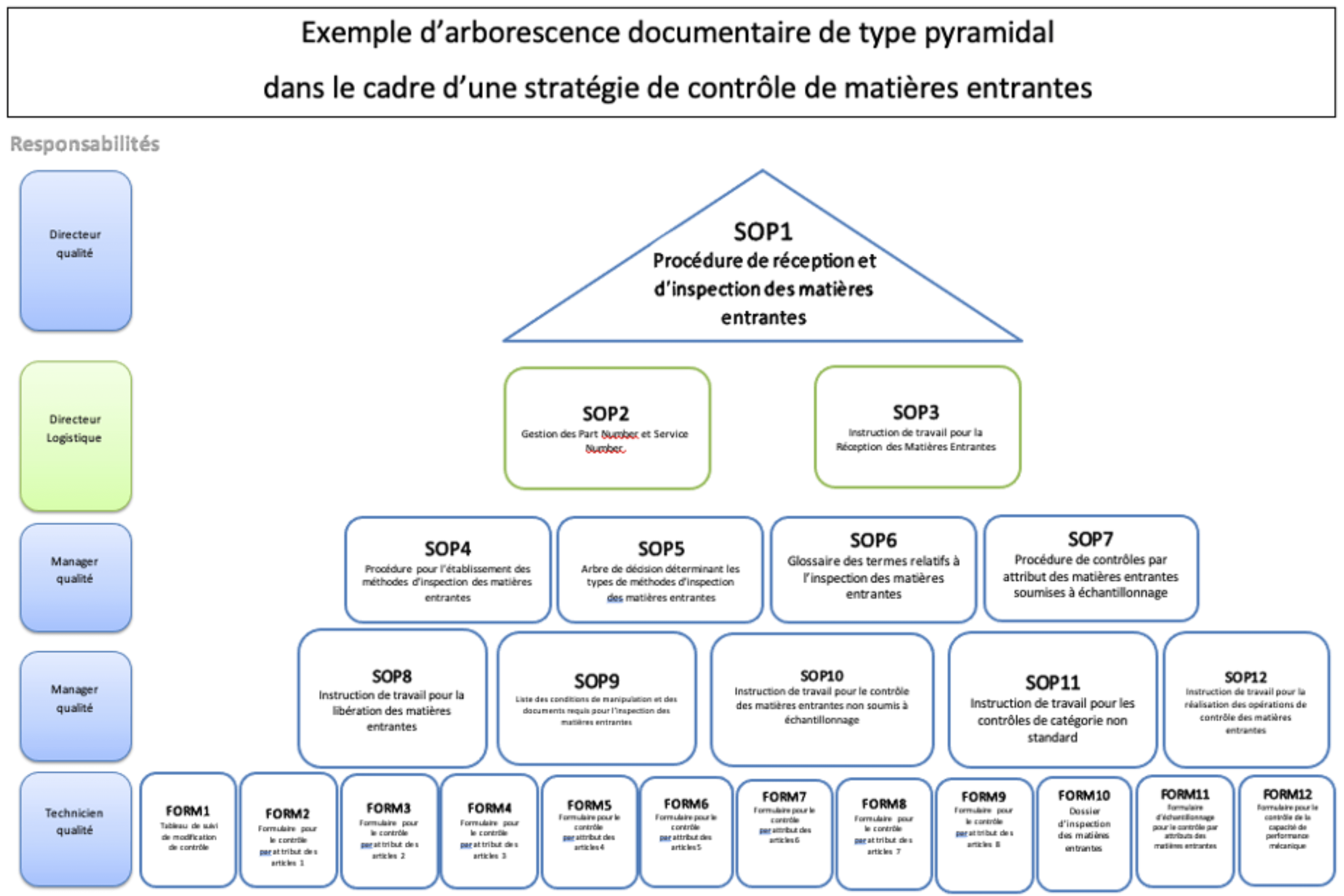

Afin d’organiser l’information, la mise en place d’une structure documentaire pyramidale a été décidée avec comme procédure maître ou chapeau, une procédure générale qui reprenait la norme ISO 2859- 1 dans ses termes. L’objectif principal était de démontrer en inspection que chaque point de la norme était bien couvert par un élément du système qualité. Ensuite, des procédures plus spécifiques, décrivant la stratégie de contrôle et d’échantillonnage (niveau de contrôle, sévérité, niveau de qualité acceptable ou NQA, type de plan simple, double ou multiple, etc…) par une approche d’analyse de risques.

Et enfin, des instructions et formulaires simples, avec un minimum d’écriture et un maximum de cases à cocher, extrêmement plus guidant pour le technicien de contrôle. Ces formulaires devaient être avant tout explicables d’eux-mêmes et utilisables par n’importe quelle ressource d’un autre service préalablement formé au poste. Ceci afin d’amener un maximum de flexibilité et de conformité aux dispositions du SMQ. Les choses les plus simples étant les mieux appliquées !

Une analyse de risque approfondie a permis de définir 3 catégories de niveau de qualité acceptable (NQA) comme décrit ci-après. Des exemples sont présentés un peu plus loin dans cet article.

Catégorie A (NQA=0,25%) : non-conformité pouvant influer négativement sur la conformité du produit fini pendant sa production, en sortie de production, après stérilisation et pendant sa durée de vie avant péremption. Ceci correspond au niveau de risque élevé.

Catégorie B (NQA=1,0%) : non-conformité pouvant influer négativement sur le bon déroulement du processus de fabrication du produit fini ou présentant un impact direct sur le produit. Ceci correspond au niveau de risque moyen.

Catégorie C (NQA=6,5%) : non-conformité facilement détectable à la mise en œuvre, ce qui permet d’écarter les individus concernés. Ceci correspond au niveau de risque faible.

Comme proposé par la norme ISO 2859-1, le niveau II en contrôle non destructif et le niveau S2 en contrôle destructif ont été arbitrairement retenus pour la mise en place. En effet, la norme définit 3 niveaux de contrôle non destructifs (I, II ou III) et 4 niveaux de contrôle destructifs (S-1, S-2, S-3 ou S-4). Il n’existe pas de règle pour choisir le niveau, cela reste de la responsabilité de l’industriel à définir un arbre de décision basé sur un rationnel prenant en compte les connaissances du produit, du procédé de fabrication, etc …

Concernant le type de plan d’échantillonnage, la norme ISO 2859- 1 laisse le libre choix à l’industriel de sélectionner, en fonction de sa connaissance produit, ce qui s’applique au mieux à ses produits/ procédés. Cela dépend aussi de l’historique de données de développement et validation disponible.

Les différents types de plan disponible sont les suivants :

- Un plan simple : 1 seul et unique prélèvement (on prélève en 1 seule fois les échantillons)

- Un plan double : possibilité de prélever une 2nde fois si le 1er prélèvement est non conforme. Et de moins prélever qu’un plan simple si conforme au 1er prélèvement (on est autorisé à prélever en 2 fois les échantillons)

Un plan multiple : possibilité de prélever plusieurs fois si les premiers prélèvements sont non conformes (on est autorisé à prélever en « x » fois les échantillons)

Dans notre cas, les produits étant connus depuis une vingtaine d’années, le plan double a été choisi. Avantage par rapport au plan simple, il autorise de moins prélever en 1er échantillon (gain de temps), et laisse la possibilité de reprélever une fois si jamais le 1er échantillon est non conforme.

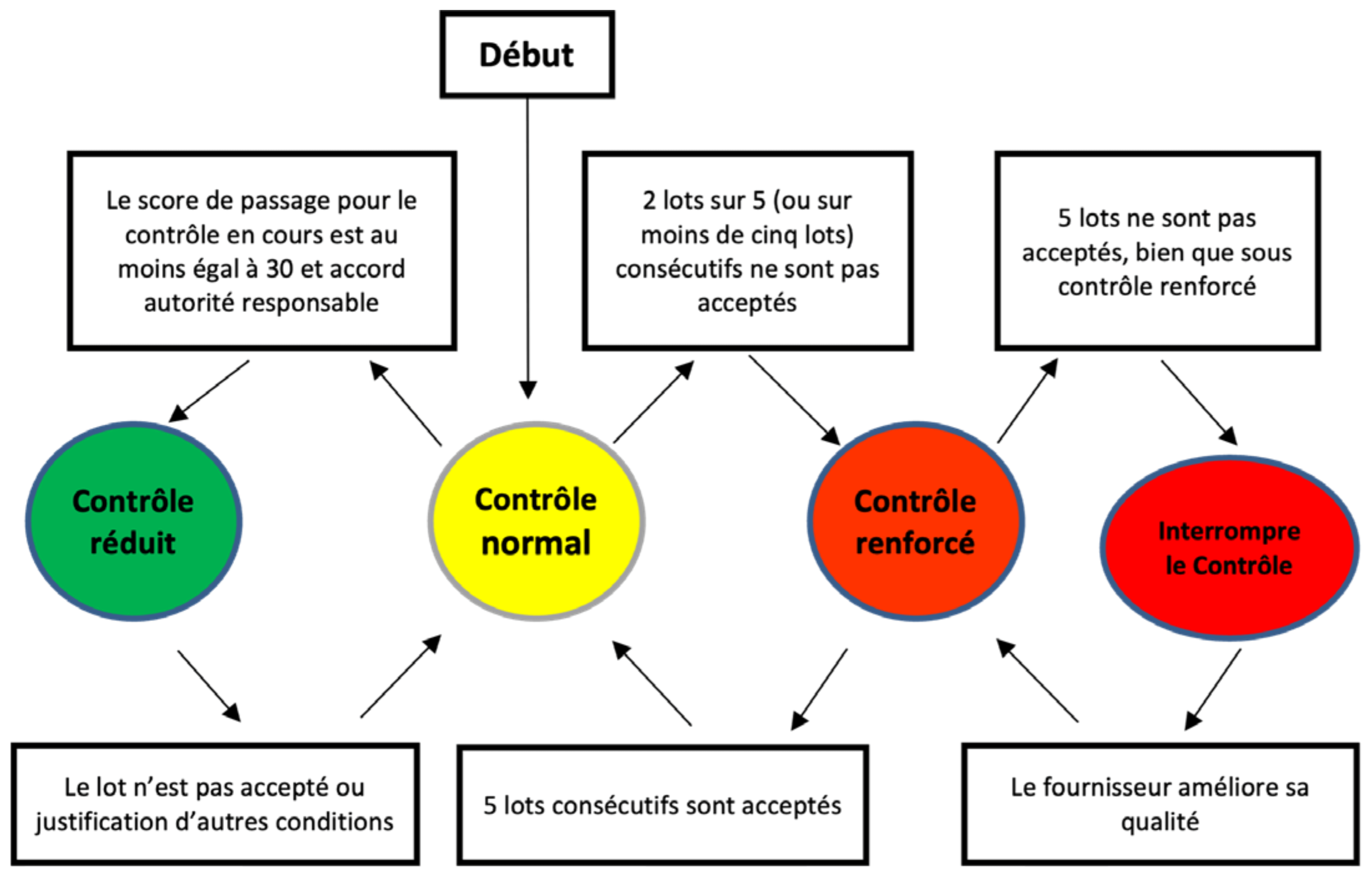

Concernant la sévérité de contrôle, les préconisations de la norme ont là aussi été appliquées selon le schéma de score de passage ci-dessous, en débutant par une sévérité de contrôle normal.

Explication sur le score de passage :

- Le calcul du score de passage doit commencer au démarrage du contrôle normal, sauf spécification contraire de l’industriel.

- Le score de passage doit être mis à zéro au démarrage et mis à jour au fur et à mesure de la progression du contrôle de chaque lot successivement soumis au contrôle normal en première présentation.

Pour les plans d’échantillonnage simple :

Lorsque le critère d’acceptation est supérieur ou égal à 2, ajouter 3 au score de passage, sinon, remettre le score de passage à zéro;

Lorsque le critère d’acceptation est 0 ou 1, ajouter 2 au score de passage si le lot est accepté; sinon, remettre le score de passage à zéro.

Pour les plans d’échantillonnage double et multiple :

Dans le cas d’un plan d’échantillonnage double, ajouter 3 au score de passage si le lot est accepté après le premier échantillon; sinon, remettre le score de passage à zéro. Dans le cas d’un plan d’échantillonnage multiple, ajouter 3 au score de passage si le lot est accepté au troisième échantillon; sinon, remettre le score de passage à zéro.

NOTE. L’application du score de passage est illustrée dans l’annexe A de la norme NF ISO 2859-1/A1 Septembre 2011.

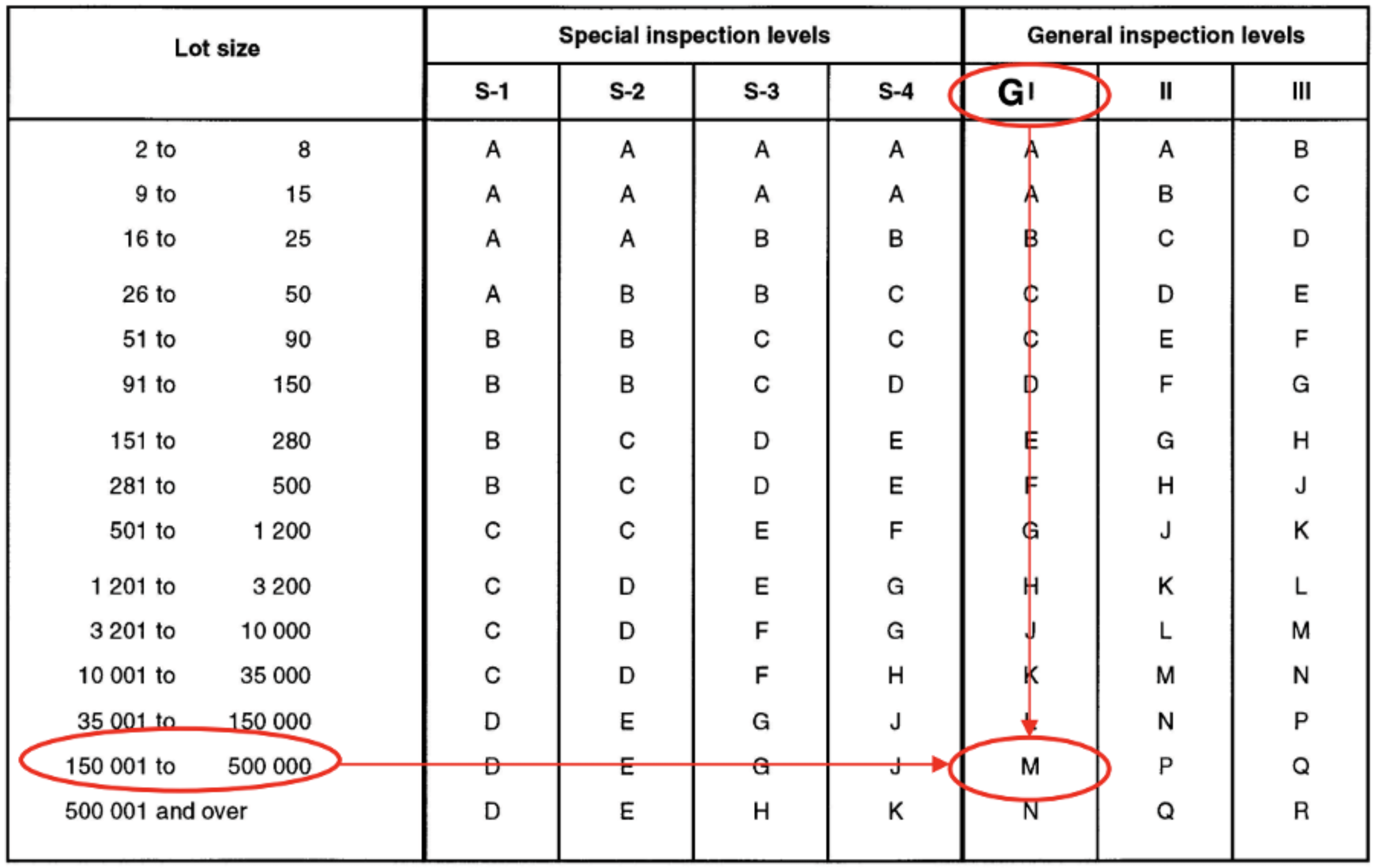

En complément du score de passage, une lettre code est à attribuer selon la taille du lot et le tableau suivant :

2. Courbe d’efficacité : mais qu’est-ce que c’est ?

Ce risque est aussi appelé α (risque fournisseur) ou β (risque client). Le risque α revient à trouver une proportion de défectueux plus élevée dans l’échantillon que dans la proportion totale. Le risque β revient à trouver une proportion de défectueux plus faible dans l’échantillon que dans la proportion totale.

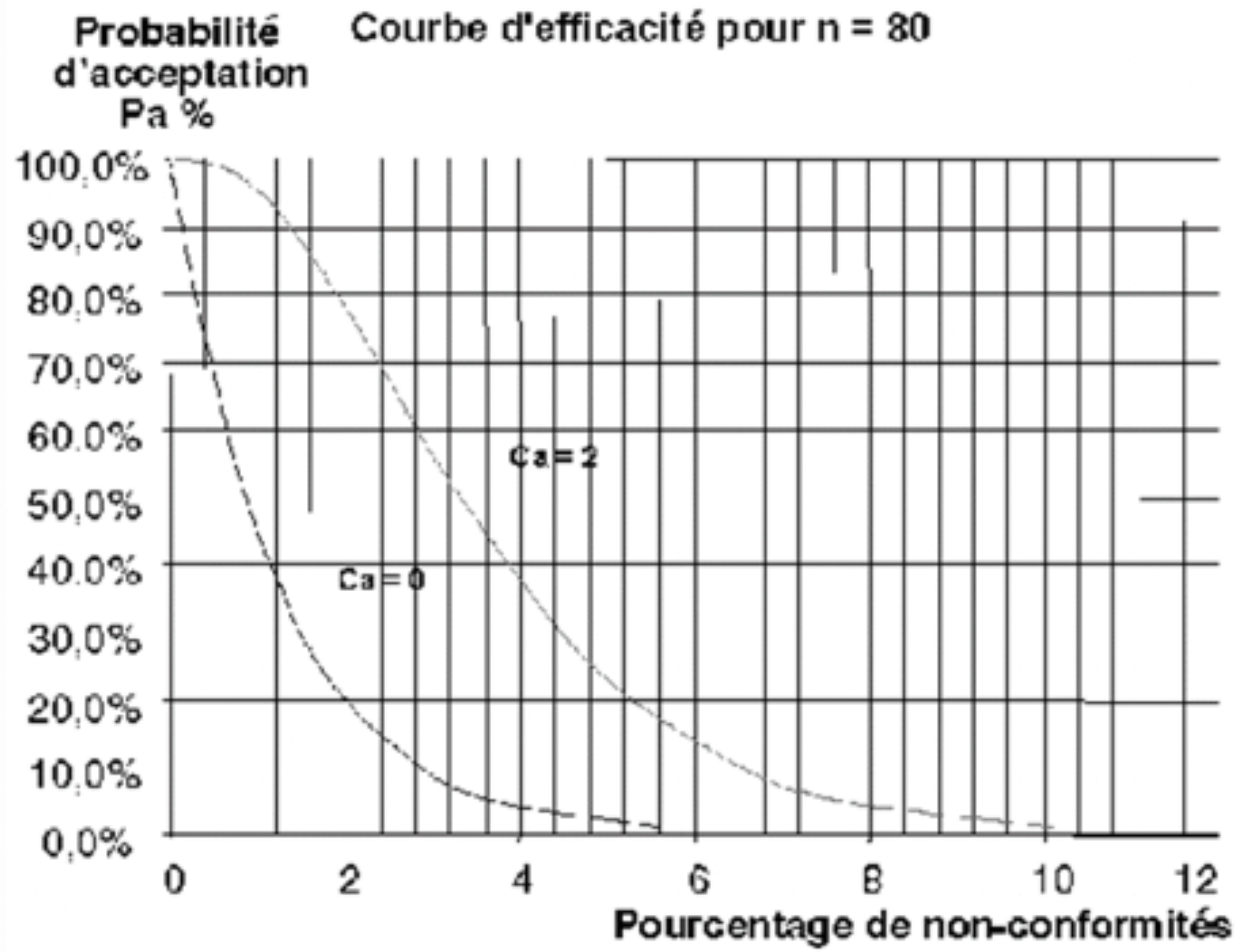

Toute entreprise accepte de prendre des risques, mais des risques maîtrisés. Ces risques, c’est-à-dire ces probabilités d’acceptation d’un lot associées à la qualité effective du lot sont obtenues par la courbe d’efficacité.

On appelle “p”, la qualité effective d’un lot c’est-à-dire la proportion de pièces non conformes qu’il contient. La courbe qui représente les probabilités d’acceptation d’un lot (Pa%) en fonction de la qualité effective “p” s’appelle la courbe d’efficacité du plan d’échantillonnage. Ces graphiques sont obtenus à partir de la loi statistique établie de probabilité binomiale. Celle-ci donne, dans un prélèvement de n produits, les probabilités respectives de trouver des produits non- conformes lorsque la proportion de non-conformes du lot a un niveau connu “p” %.

Ci-après un exemple de courbe d’efficacité :

Dit autrement, j’ai une probabilité de 100% d’accepter mon lot si la proportion de pièces non conformes qu’il contient est de 0. Jusque-là tout va bien !

Pour un critère d’acceptation (Ca) = 0, un lot qui aurait 2 % de produits non conformes a une probabilité de 18 % d’être accepté. Un lot qui aurait 0,4 % de non conformes a une probabilité de 73 % d’être accepté.

La courbe d’efficacité évolue en fonction du critère d’acceptation (Ca = 0 ou 2). Elle donne bien sûr des probabilités d’acceptation plus grandes pour un même pourcentage de non conformes. Par exemple, un lot qui aurait 2% de non conformes a une probabilité de 70% d’être accepté avec Ca=2 contre 18% avec Ca=0.

Le critère d’acceptation (Ca) est à choisir selon une analyse de risque que doit conduire l’industriel.

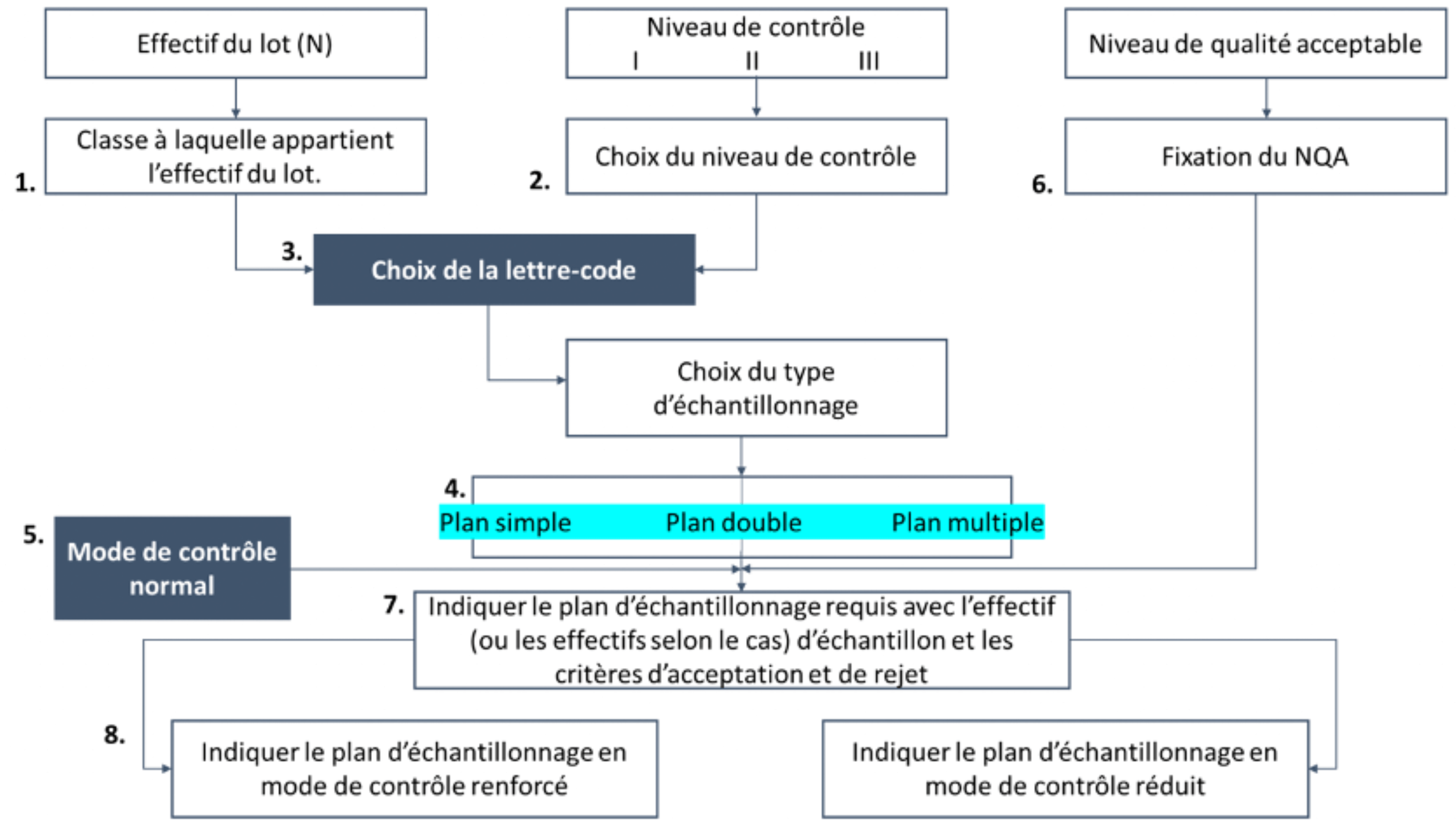

3. Comment obtenir un plan d’échantillonnage selon la norme ISO 2859-1 en 8 étapes ?

On vous répond par un arbre de décision :

1/ Relever l’effectif (taille) du lot à contrôler et si applicable le nombre de contenant

2/ Faire un choix concernant le niveau de contrôle (niveau II par défaut proposé par la norme ISO 2859-1)

3/ Déterminez la lettre code

4/ Précisez le type d’échantillonnage à appliquer : simple, double, multiple

5/ La sévérité du contrôle débute en normal et suit ensuite une évolution (réduit ou renforcé) en fonction du nombre de lots acceptés ou rejetés du même article en provenance du même fournisseur. Attention : un article peut être fabriqué par plusieurs fournisseurs. Dans ce cas, chaque couple article/ fournisseur est indépendant l’un de l’autre.

6/ Spécifier le NQA à sélectionner dans le système qualité, associé à la sévérité du défaut

7/ De la table donnant le type d’échantillonnage et le mode de contrôle, repérez le plan de contrôle correspondant à la combinaison lettre-code et NQA

8/ Prélever le nombre d’échantillons demandé et accepter ou rejeter le lot en fonction des critères d’acceptation et de rejet donnés par la norme

Partage d’un cas concret

Le département logistique informe de la réception d’un lot de 50 000 flacons non stériles sur 5 palettes. Ces flacons, après stérilisation en interne, seront utilisés pour contenir un médicament injectable. Ils participent donc à garantir l’état stérile du produit. Le contrôle du lot est à réaliser pour libération et utilisation en production.

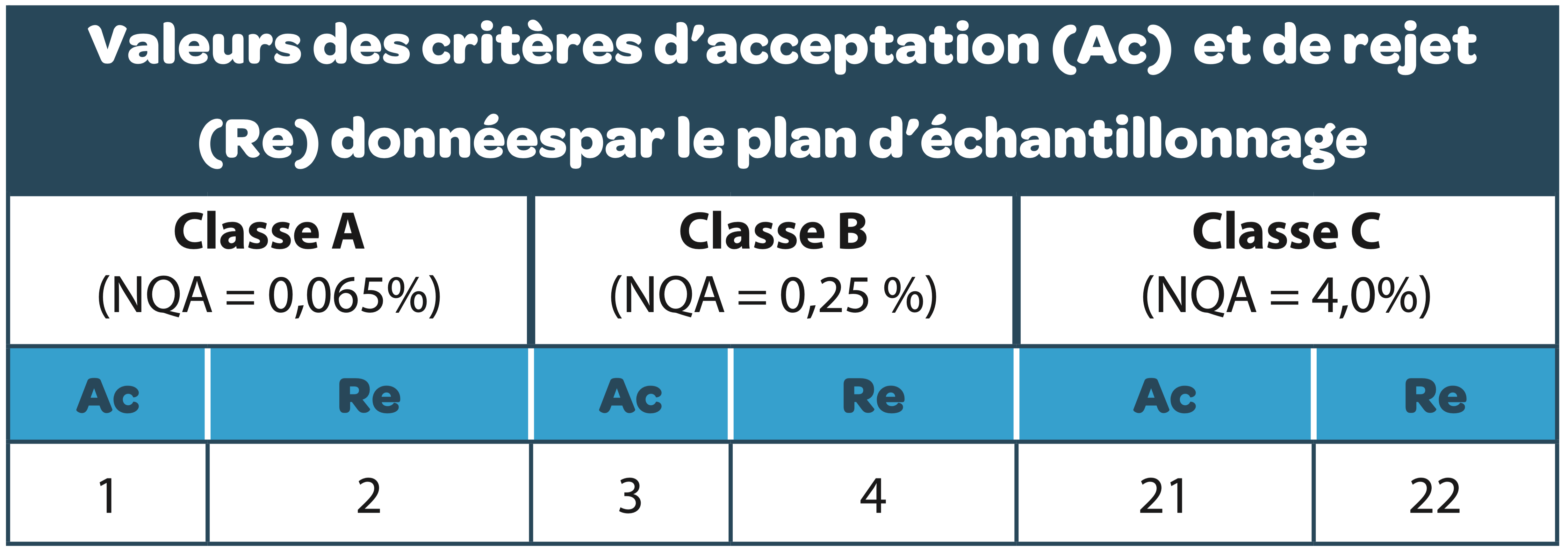

Les dispositions du système qualité, selon une analyse de risque orientée patient, défini 3 catégories de NQA :

Critique (0,065%) : défaut pouvant entraîner une perte de stérilité et potentiellement à une mort du patient (Ex : un trou).

Majeur (0,25%) : Défaut pouvant entraîner des changements sur la qualité du produit et causer potentiellement des dommages au patient comme forte fièvre ou effet secondaire important. Défaut pouvant entraîner une non-conformité réglementaire ou BPF (Ex : une hauteur du flacon en dehors de la tolérance maximale autorisée dans le dossier réglementaire).

Mineur (4,0%) : Défaut cosmétique ne pouvant pas entraîner de changement sur la qualité du produit (Ex : une tâche visible à l’œil nue présente à l’extérieur du flacon).

Cela signifie de construire un système documentaire simple et structuré car plusieurs NQA sont possibles pour un même couple article/fournisseur.

Il définit aussi que le niveau de contrôle sera fixé à II sur du non destructif et S2 sur du destructif. Un plan simple d’échantillonnage est aussi fixé. Le score du couple article/fournisseur est à 29 (voir schéma de score de passage pour comprendre le score) au moment de la réception de ce nouveau lot à contrôler, ce qui indique une sévérité de contrôle normal.

Combien d’échantillons dois-je prélever pour le contrôle visuel non destructif des flacons ? Comment ? A partir de combien d’échantillons non conformes dois-je rejeter le lot ?

Disposant de 50 000 flacons, la lettre code donnée par les tableaux de la norme ISO 2859-1 est N. En plan simple, sévérité de contrôle normal, niveau II, les tables statistiques de l’ « AQL inspector rule » indique un prélèvement aléatoire de flacons comme suit :

- NQA critique (0,065%) : 800 flacons

- NQA majeur (0,25%) : 500 flacons

- NQA mineur (4,0%) : 315 flacons

Les critères d’acceptation ou de rejet donnés par les tables statistiques (dont les courbes d’efficacité sont versés en annexes de la norme ISO2859-1) de l’AQL Inspector Rule sont indiqués dans le tableau ci- après.

Le technicien de contrôle qualité (avec le support de sa procédure de travail lui indiquant le NQA à appliquer) doit donc prélever 800 flacons de manière aléatoire sur les 5 palettes sur lesquels il contrôlera la présence de trou ou non selon l’instruction en vigueur. S’il observe 2 défauts critiques (Ex : trou) sur 800 flacons, le lot est rejeté.

Comme nous sommes en contrôle non destructif et que le contrôle est considéré comme sans impact sur les caractéristiques des flacons, parmi les 800 flacons prélevés, le technicien de contrôle qualité doit donc sélectionner 500 flacons de manière aléatoire sur les 800. Il contrôle la hauteur selon l’instruction en vigueur. S’il observe au maximum 3 défauts majeurs (Ex : hauteur plus grande que la tolérance) sur 500 flacons, le lot est accepté.

De la même manière, si le technicien de contrôle observe lors de son contrôle, sur 315 flacons, 25 tâches présentes à l’extérieur du flacon et visibles à l’œil nu (défaut mineur), le lot doit être rejeté (25 étant supérieur à Re=22).

Ce cas pratique permet de montrer que la stratégie d’échantillonnage est bien proportionnée au risque patient pouvant être causé par le défaut recherché. On peut noter également qu’un même lot peut être accepté pour un attribut mais rejeté pour un autre. Il conviendra de statuer dans ce cas sur un rejet du lot.

Conclusion

Si on devait retenir les clefs du succès pour ce type de projet, nous pourrions citer :

- Un objectif SMART

- Une implication de la direction

- La définition d’une équipe projet et de responsabilité

- Une méthodologie décrite dans le système qualité

- L’intégration des utilisateurs finaux du début à la fin du projet

- Une formation aux normes et le recours à des experts dans le domaine

Pour prolonger ce sujet sur l’échantillonnage, vous pouvez vous inscrire à l’atelier “Comment aborder un changement d’échelle en utilisant l’approche QbD ?” lors du congrès international A3P de Biarritz du 10 au 12 octobre 2023.

Partager l’article