Sommaire

- Un point sur le Rouging.

- Gestion des tensions d’approvisionnement durant la crise sanitaire. Retour d’expérience Aspen / Pall Corporation.

- Impact des technologies à usage unique sur l’environnement : mythes et réalités.

- Estimation des coûts de projets. Les bonnes pratiques à adopter.

- The Importance Of Automation & Data Management Across Biomanufacturing Workflows.

- Réduire le risque de contamination : une priorité pour la nouvelle génération de techniques de production aseptique.

- Automated Parts Washer Virtual Factory Acceptance Test.

- Investigation à distance, une option depuis la crise sanitaire.

Un point sur le Rouging.

Le rouging dans équipements l’industrie pharmaceutique est de plus en plus présent. Tous les sites équipés d’installation d’eaux pharmaceutiques, de vapeur propre mais également d’équipements de process qui sont en acier inoxydable sont, à plus ou moins long terme, confrontés à ce phénomène. Même si celui-ci est connu depuis de nombreuses années, il semble de plus en plus au cœur des préoccupations de l’industrie pharmaceutique.

Cela a entrainé une meilleure connaissance de ce phénomène, une amélioration de sa prise en charge de manière préventive ainsi qu’une évolution de la maitrise des traitements curatifs. L’objectif de cet article est de faire un point sur ce phénomène appelé rouging.

1. Textes actuels et point sur les inspections

Même si certains textes officiels (GMP Européen, FDA, USP, …) abordent indirectement ce sujet à travers l’eau ou le nettoyage, il n’y a aucun document qui le traite directement. Néanmoins des textes de références existent et plus particulièrement l’ISPE Volume 4 (Water and Steam system) ainsi que l’ASME BPE 2019. Lors des inspections, en particulier Américaines et Européennes, ce sujet est de plus en plus abordé. Les questions le plus souvent posées sont :

• Le processus de suivi du rouging ;

• Le choix des points de contrôle ;

• L’investigation menée lors de présence de rouging ;

• Les actions curatives mise en place lors de présence de rouging.

2. Le Rouging

a. Les éléments nécessaires à la formation du rouging

Pour que du rouging puisse se former, il est nécessaire de réunir plusieurs conditions qui sont le plus souvent liées à l’équipement en acier inoxydable, une température supérieure à 60 °C et la présence d’eau sous forme liquide ou gazeuse. La conjonction de ces 3 éléments est courante dans l’industrie pharmaceutique et plus particulièrement dans les boucles d’eau, les réseaux de vapeur propre ainsi que les équipements permettant de produire ces fluides. Les équipements recevant ces fluides peuvent aussi être impactés (cuve, autoclave, …)

b. Les classes de rouging

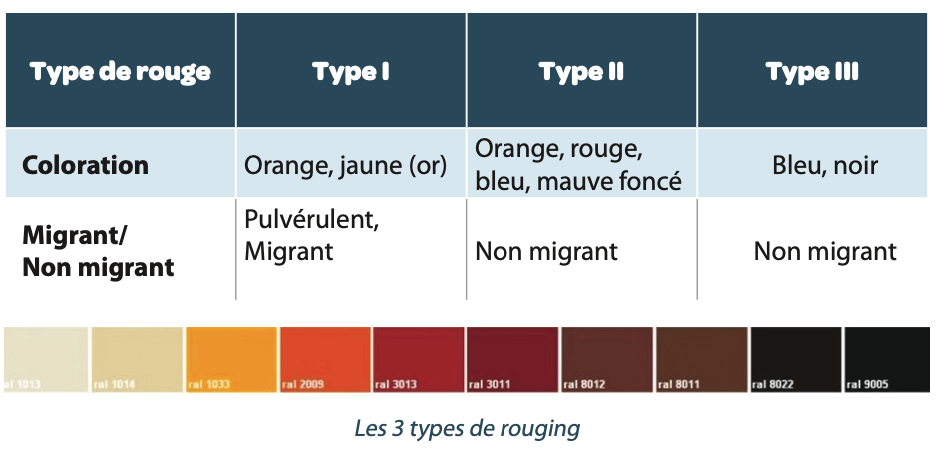

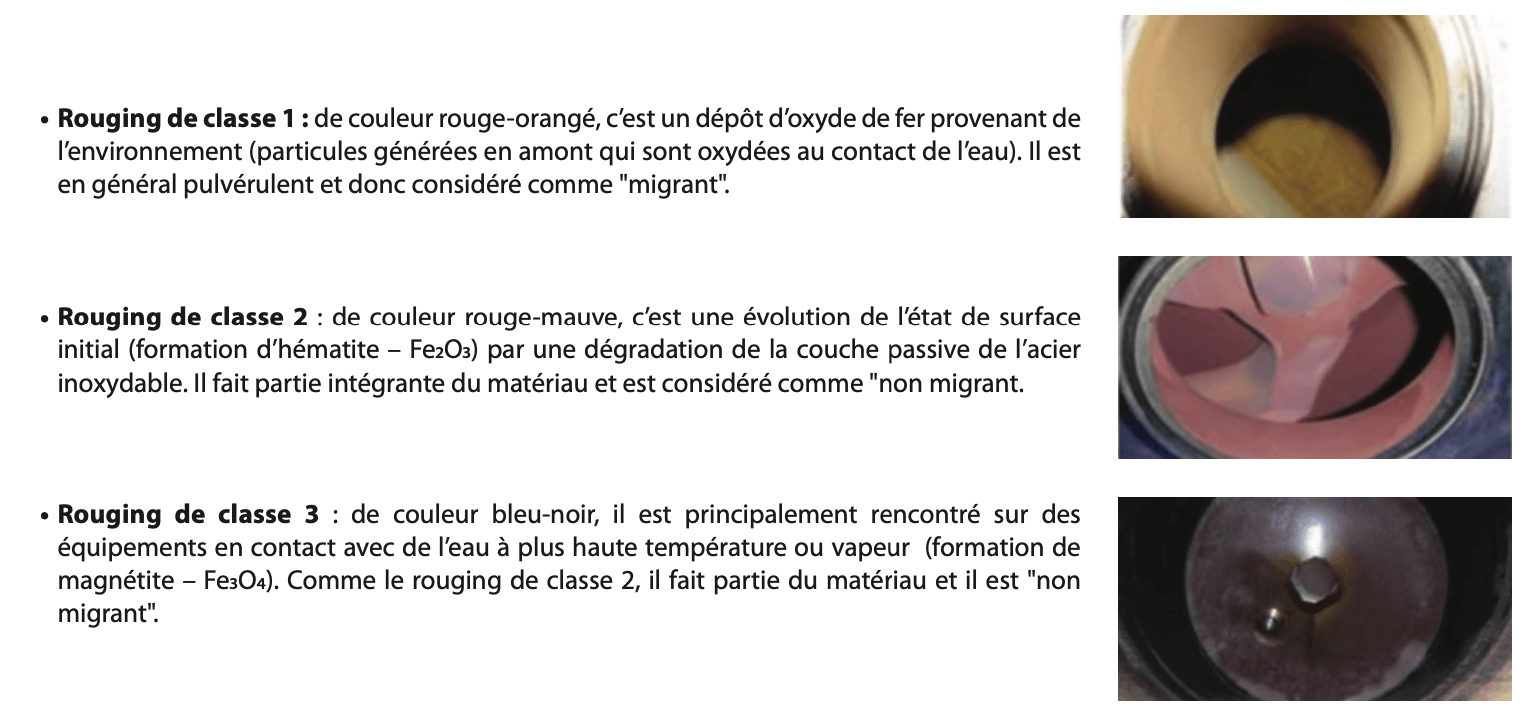

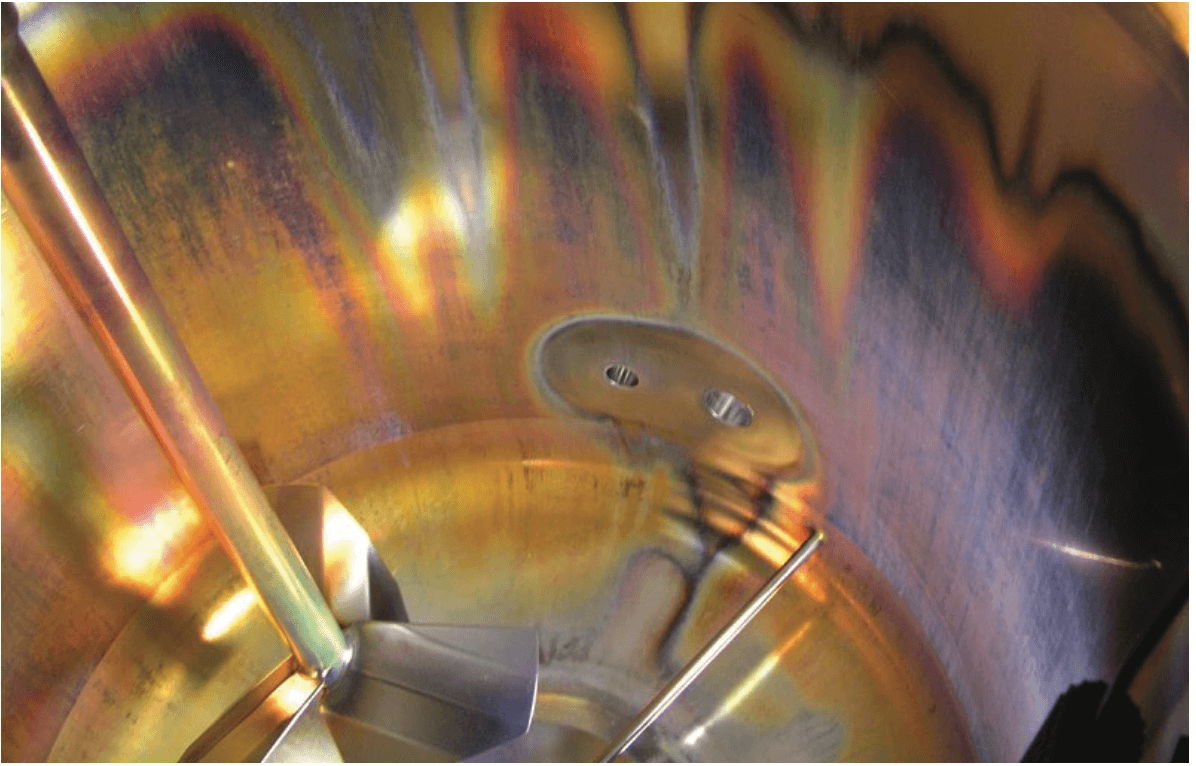

Les 1ères études du rouging ont été réalisées il y a un peu plus de 30 ans. En particulier John Tverberg a publié une étude en 19991 dans laquelle il a décrit 3 classes de rouging. Cette étude a permis d’avoir une 1ère base de compréhension de ce phénomène. Ces 3 classes de rouging ont des caractéristiques distinctes.

3. Les risques de la présence de rouging

A ce jour, il existe 3 risques potentiels qui ont été identifiés.

• Aspect visuel en lien avec le statut propre de l’équipement. Ce type de risque est normalement géré lors de l’utilisation des équipements par les équipes de Production.

• Contamination particulaire. C’est un risque significatif car des particules (entre 0.01 μm et 1 μm) peuvent être emportées par le fluide. Une étape de filtration peut diminuer ce risque.

• Contamination ionique – impuretés élémentaires. Les solubilités des composés du rouging sont faibles (Fer et Chrome par exemple) voire inexistantes.

Au vu de ces éléments, en cas de présence de rouging, il est nécessaire de faire une évaluation du risque selon l’ICH Q9 et l’ICHQ3D afin de prendre en compte l’évènement redouté (particules, impureté, …) et l’impact potentiel sur le produit final.

a. Rôle et Responsabilité

Une organisation interservices où chaque rôle est clairement attribué, défini et habilité est nécessaire à la maitrise de l’état des équipements vis-à-vis du rouging.

En général, le rouging est géré par les services techniques. Les procédures sont approuvées par l’Assurance Qualité. Une SOP de redémarrage après dérouging doit être mise en œuvre avant toute opération de production. Les équipes de production ont aussi un rôle clef par la surveillance régulière de leurs équipements (cuves en particulier).

b. Suivi préventif et caractérisation du rouging

Ce suivi est basé sur une SOP qui définit les équipements concernés, les points de contrôle ainsi que les fréquences et types de vérification. Tous ces choix devront être argumentés.

Les principaux moyens de contrôle et d’identification utilisés en routine sont :

• L’inspection visuelle. Le statut “propre” doit toujours être confirmé avant utilisation. En général cette vérification est réalisée par les équipes de production. De plus, il est nécessaire de mettre en place un contrôle visuel suivant la SOP par des personnes formées à ce type de contrôle (éclairage, angle de vision, distance…). Cette inspection visuelle peut permettre de suivre l’évolution de la formation du rouging.

• Test du “chiffon blanc”. Ce test permet de détecter si c’est un rouging migrant ou non. Il est important de standardiser ce test (type de lingette, solvant, positionnement…).

Les principaux outils analytiques utilisés pour l’investigation ainsi que l’évaluation d’impacts sont :

• Comptage particulaire. Cette méthode est définie dans les monographies Européenne et Américaine. Cela permet d’établir le profil granulométrique et peut aider à gérer l’impact éventuel sur les utilités.

• Analyse par ICP-MS. Elle permet d’évaluer la présence éventuelle d’impuretés élémentaires basée sur l’ICHQ3D.

• Analyse des résidus par MEB-EDX (microscope à balayage électronique avec spectre EDX). L’objectif est d’analyser par spectrométrie les résidus éventuels afin de déterminer quels types d’éléments exogènes sont présents.

5. Prévenir ou limiter le rouging

Les principaux facteurs permettant de limiter son apparition sont les suivants :

• La qualité de la surface de l’équipement

– Acier Inox 316 L (avec certificat matière) ;

– Qualité de la surface (polissage) ;

– Qualité des soudures (inertage, arasage) ;

– Propreté de la surface (nettoyage, test du chiffon blanc).

• L’exploitation de l’équipement

– Adaptation de l’introduction des Matières Premières “agressives” ;

– Limitation du temps d’exposition aux agents corrosifs ;

– Maintenance limitant la création de particules et dépôts ;

– Eventuellement, traitement préventif régulier lors de cycles de NEP.

6. Le dérouging

Avant de réaliser une opération de dérouging il est nécessaire de bien préparer cette intervention à travers un plan de remédiation qui doit inclure à minima :

• La planification de l’intervention ;

• La préparation de l’intervention avec le prestataire de dérouging (visite, documents…) ;

• Le suivi de l’intervention de dérouging (traçabilité des données) ;

• Les étapes permettant la reprise d’activité (rapport, contrôle, nettoyage…).

Il existe plusieurs procédés de dérouging qui peuvent être regroupés en 3 catégories. Dans tous les cas, il est nécessaire de prévoir une opération de passivation après l’opération de dérouging :

• Le procédé chimique. C’est le procédé le plus utilisé qui permet de traiter les 3 types de rouging. Il est particulièrement adapté pour les cuves et les tuyauteries. L’objectif de cette opération est d’enlever la couche d’oxydation avec des mélanges plus ou moins acides sans endommager la surface.

• Le procédé électrochimique. Ce procédé est moins courant. Il est adapté pour le traitement de pièces démontables. Il est plus difficile à mettre en œuvre et est privilégié pour le traitement du rouging de type 2 et 3. Le principe est d’immerger la pièce à traiter dans un bain électrolytique parcouru par un courant continu.

• Le procédé mécanique. Ce procédé est très rare. Il est utilisé principalement quand l’état métallurgique est impacté. Il consiste à agir mécaniquement sur l’équipement par des opérations de ponçage, polissage, décapage, nettoyage par frottement avec des mélanges abrasifs. Il est nécessaire de procéder à un nettoyage approfondi après cette opération.

Conclusion

Le rouging est un phénomène de plus en plus au cœur des préoccupations des sites de production, des sociétés spécialisées dans le traitement de dérouging ainsi que des inspecteurs. Actuellement il n’existe pas de solution pour éviter ce phénomène. Cependant, il est possible de suivre son évolution et ainsi de mieux le gérer plutôt que de le subir. Son impact sur les médicaments est à évaluer et doit être étudié au cas par cas en s’appuyant sur une analyse de risques.

Des solutions de remédiation par des opérations de dérouging existent et permettent de retrouver les équipements dans leur état de surface initial. Un Guide du Rouging et Dérouging en cours d’élaboration par le GIC Rouging au sein de l’Association A3P, sera diffusé en fin d’année 2021. Suite au succès de la journée Rouging de 2019, l’Association A3P a prévu d’organiser une nouvelle journée sur ce thème au début de l’année 2022. Elle aura pour but de partager nos expériences et d’échanger sur ce phénomène de rouging.

Partager l’article

Les membres – GIC A3P Rouging/Dérouging

Référence

[1] : Tverberg, J. & Ledden, J. Rouging of stainless steel in WFI and high purity water systems. in Institute for International Research (1999).