Sommaire

- Comment accélérer la libération grâce aux CAPA ?

- La libération pilotée et maîtrisée par le management Visuel

- Dossier de Lot Electronique : les opportunités et les pièges à éviter

- Le défi de la digitalisation des enregistrements de production

- AQU@Sense MB: A technological evaluation for « on-line » pharmaceutical water analysis

- Individual closed isolators for cell therapy

- Evaluation of a Quaternary Ammonium Ready To Use (RTU) Disinfectant and Hydrogen Peroxide/Peracetic Ready To Use (RTU) Combination Sanitization Regimen for Cleanroom Start-Up

- Introduction à la norme ASTM E3263-20 "Standard Practice For Qualification Of Visual Inspection of Pharmaceutical Manufacturing Equipment And Medical Devices For Residues" (Standard pour la qualification de l'inspection visuelle des équipements de fabrication pharmaceutique et des dispositifs médicaux pour les résidus)

Comment accélérer la libération grâce aux CAPA ?

Le but d’un laboratoire pharmaceutique est de vendre des médicaments. Cette phrase de quelques mots est en fait chargée de sens, elle peut être entendue de plusieurs façons. D’un côté le personnel de production, commerce, marketing entend ventes et performances économiques, tandis que de l’autre, le personnel de qualité et affaires réglementaires entend médicament et respect de la réglementation. L’industrie pharmaceutique elle deux clients ?

Non, l’industrie pharmaceutique a bien un seul client : le patient. Ce dernier n’étant pas suffisamment compétent pour évaluer par lui-même la qualité, l’efficacité et l’innocuité de ce qu’il consomme s’en remet donc aveuglément aux organismes de régulation qui vont approuver ou non la production et la commercialisation des médicaments.

C’est dans cette dualité que nos deux catégories d’experts s’affrontent quotidiennement: l’un challenger quotidiennement pour rendre son atelier plus flexible et plus productif, l’autre pour conserver la traçabilité, la reproductibilité et la conformité au plus haut niveau.

Ces notions sont-elles contradictoires ? Pas du tout.

1. Les BPF et le Lean, incompatibles ?

Le management de la performance dans l’industrie a été largement dominé ces dernières années par les méthodes du Lean manufacturing. L’expérience décrite dans cet article montre à quel point ces méthodes sont très complémentaires des Bonnes Pratiques de Fabrication Pharmaceutiques.

1.1 BPF, Déviations et CAPA

Un des référentiels fondamentaux de l’industrie pharmaceutique est « les Bonnes Pratiques de Fabrication » ou BPF. Il s’agit d’un ensemble de règles, établies par les agences de sécurité du médicament ou de sécurité sanitaire, qui garantissent un haut niveau de qualité aux médicaments et donne l’assurance de leur sécurité pour les utilisateurs et les consommateurs.

Ces règles imposent notamment une surveillance des produits et des procédés. Tout écart aux attendus, tout dysfonctionnement, sera déclaré comme une « déviation ». Les déviations feront l’objet d’investigations qui induiront la mise en place d’actions correctives ou actions préventives qui permettront d’éviter la réapparition des déviations. Ce principe d’action correctives et préventives dont l’objectif est de rendre plus fiables les produits et les procédés est couramment utilisé sous le vocable CAPA (Corrective Action & Preventive Action, voir les chapitres 1.4 et 1.8 des BPF ANSM).

En complément de ces principes, les BPF exigent une traçabilité des déviations et CAPA afférentes, assurant que les produits mis sur le marché soient passés dans un processus qualité efficace. Ainsi, un produit ne pourra être libéré que si le processus dans lequel il est passé n’a pas subi de déviation ou que le cas échéant l’impact de cette déviation ait été évaluée et des CAPA aient été mises en œuvre.

Si les BPF exigent formellement une mise en évidence des déviations, et qu’elles demandent de faire des investigations de manière à évaluer l’impact sur le produit et mettre en œuvre des actions correctives, elles laissent libre choix au fabricant sur la méthode à adopter pour ce faire.

1.2 Amélioration continue

La mise en œuvre de l’amélioration continue et plus précisément des techniques du Lean Manufacturing a été l’occasion d’améliorer l’efficacité du système d’assurance qualité. Plusieurs principes, méthodes ou techniques ont été utilisés.

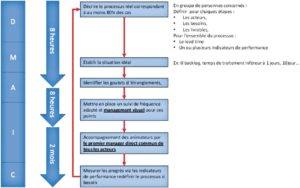

1.2.1 Le DMAIC

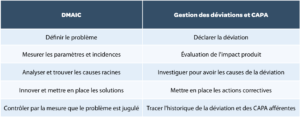

Le Lean manufacturing à formalisé la méthode dite DMAIC qui consiste à définir un problème, en mesurer les paramètres et les incidences, analyser les causes racines, implémenter des solutions et contrôler que le problème a été jugulé par modification du processus concerné. Dans le cadre de cet article, la mise en œuvre du Lean et la méthode DMAIC ont été l’occasion de structurer et de formaliser les méthodes d’investigation qui génèrent les CAPA. En effet, si l’on compare les approches CAPA et le DMAIC on met en évidence un parallèle notable.

1.2.2 Le management visuel et l’AIC

Le management visuel consiste à faire des réunions très rapides sur le lieu d’activité en position debout. Ces réunions régulières sur une fréquence élevée sont aussi appelées rituel de management. Le support à ces réunions est un tableau ou un objet visuel qui permet en quelques secondes d’évaluer la quantité et la nature des problèmes à résoudre.

L’outil de plus classique dans ce domaine est l’AIC : Animations à Intervalles Courts. Le but de ces réunions quotidiennes est de mettre en évidence les problèmes du jour ou de la veille et de définir ceux qui vont être traités par la méthode DMAIC.

1.2.3 L’approche processus et le mode percée

En complément de la méthode DMAIC ou de manière intégrée à celle- ci, il peut être utile de mettre à plat un processus pour l’analyser, en comprendre les faiblesses et améliorer son efficacité. Cette mise à plat se fera en général selon une méthode formalisée : la percée Kaizen. La percée Kaizen consiste à mettre ensemble les acteurs d’un processus pendant une période qui varie de deux à cinq jours. Les acteurs sont alors détachés de leur activité opérationnelle et se consacrent au processus jusqu’à la mise en œuvre immédiate et effective de l’amélioration attendue.

1.2.4 Fluidité d’un processus administratif et mode FIFO

Comme tout processus, un processus administratif à des informations entrantes qui sont transformées en des informations sortantes.

Lorsqu’un processus est engorgé il est tentant de gérer le flux par un système de priorité. Comme nous le verrons au paragraphe 4.1 les changements de priorités induisent des dysfonctionnements, le processus devient ainsi chaotique. La gestion des priorités finissant par polluer et corrompre le processus normal.

Ce qui est recommandé dans le domaine de l’amélioration continue, est d’avoir des processus fluide ou l’ordre d’arrivée des dossiers est cohérent avec les besoins des clients, où les premiers dossiers entrants sont les premiers sortants, suivant le mode FIFO (First In First Out) la mise en priorité restant une option très exceptionnelle.

1.3 Complémentarités et point communs entre BPF et amélioration continue

Dans le paragraphe 1.6, les BPF ANSM renforcé par les recommandations ICHQ10 en partie B, font la promotion d’un système qualité qui doit permettre l’amélioration continue des produits et des procédés. On retrouve là un socle commun avec l’amélioration continue qui s’intéresse autant au produit qu’au procédé qui en a permis sa fabrication.

Ainsi que nous l’avons déjà montré, la méthode DMAIC est une façon de mettre en œuvre la gestion des déviations et CAPA. Mais la complémentarité va plus loin, en effet la recherche de causes racines ou les investigations pour rechercher la cause de la déviation font naturellement référence au processus ou procédé dont le dysfonctionnement a généré la non-qualité ou la déviation. Cette approche par processus se retrouve aussi bien dans les BPF que dans les principes d’amélioration continue par le Lean manufacturing.

2. Gestion du processus de libération des produits

2.1 Processus et principes

Afin d’améliorer de manière durable le processus de gestion de la qualité, il faut décomposer les flux qualité qui s’appliquent à une unité de production d’un laboratoire pharmaceutique et affectent la mise à disposition des produits au client.

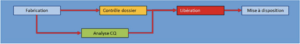

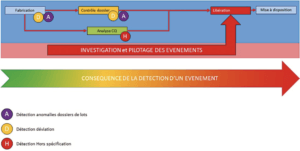

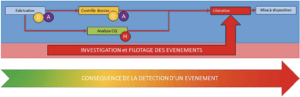

Le premier est le flux essentiel :

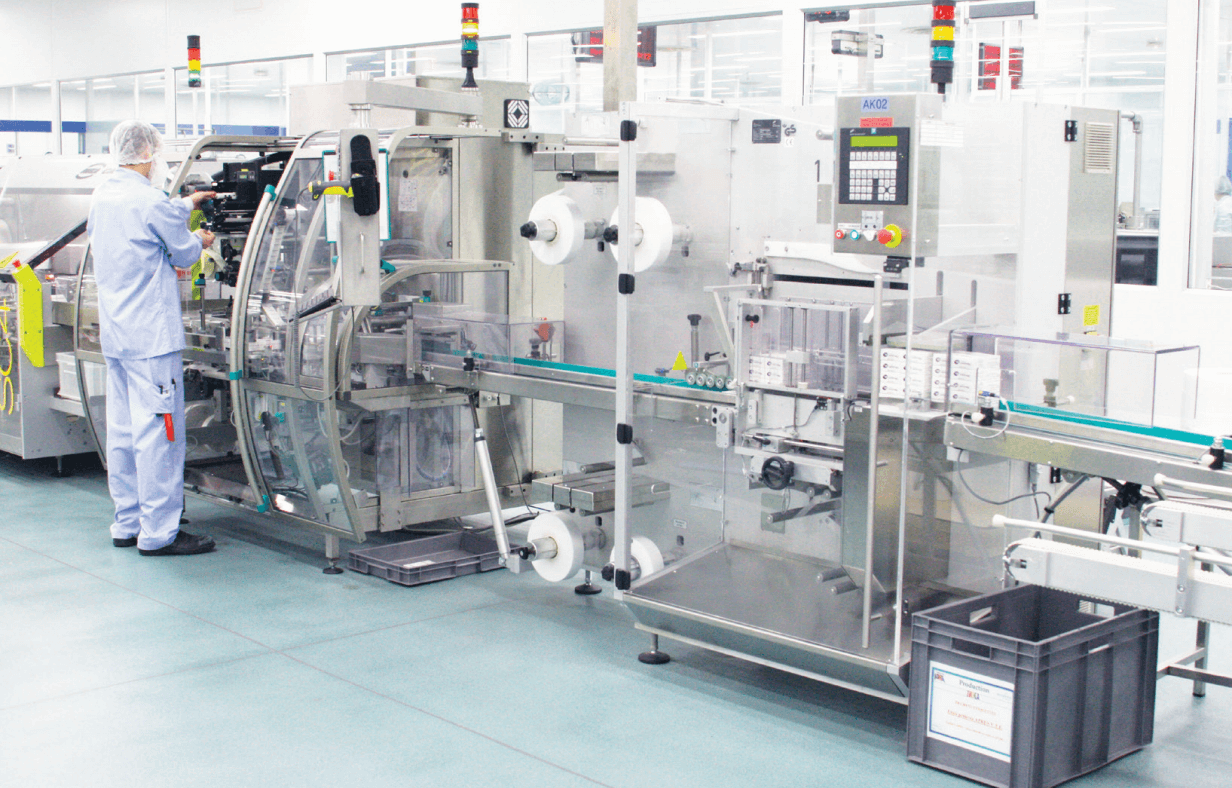

C’est celui qui va permettre de fabriquer, analyser et libérer le produit. Chaque étape apporte de la valeur ajoutée au contrôle du produit, pour en permettre la libération. Si ce flux n’est pas sous contrôle, le processus de libération des produits sera affecté et tout le personnel mettra 100% de son énergie à en compenser les dysfonctionnements. Une fois les lots fabriqués, les dossiers correspondant aux produits sont relus. Les produits sont analysés et l’ensemble est libéré pour mise à disposition. Les durées moyennes de chacune de ces étapes doivent être connues de façon à pouvoir garantir une date de mise à disposition prévisionnelle fiable.

Si toutes ses étapes se déroulaient sans problèmes, ce serait un jeu d’enfant de faire fonctionner correctement une unité de production et le système CAPA ne serait pas nécessaire. Il faut compter avec la gestion des dysfonctionnements :

A chaque étape, un dysfonctionnement peut se produire. Ce dysfonctionnement aura une incidence sur la libération du produit selon l’évaluation de son impact sur la qualité du produit

Plus le dysfonctionnement arrive proche de la date prévue de mise à disposition, plus elle sera affectée par ce dysfonctionnement.

Afin de ne pas désorganiser le flux essentiel et de donner des dates de mise à disposition fiables, un système de management efficace est nécessaire pour gérer ces dysfonctionnements, les enregistrer, faire les investigations et les clôturer. Un processus de gestion efficace et reproductible évitera de désorganiser le flux essentiel.

Une bonne gestion des dysfonctionnements n’est malheureusement pas suffisante pour que la stabilité de la qualité de l’unité de production puisse durer dans le temps. En effet, un surcroît d’activité, une absence personnelle, des conditions de stress importantes, une vague de départ d’opérateurs à remplacer et former, toutes ces conditions peuvent générer un surcroît de déviation qui, additionnées à la charge quotidienne entraîneront une déstabilisation du flux essentiel.

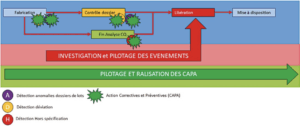

C’est ici que les CAPA interviennent :

Une fois en place, le système CAPA travaillera en parallèle des autres systèmes pour réduire durablement l’occurrence des dysfonctionnements.

Plus de CAPA efficaces sont réalisés, moins il y aura de dysfonctionnement plus il y aura de temps pour travailler sur les CAPA et l’amélioration continue.

Ce cercle vertueux est cependant fragile, surtout dans les premiers mois de mise en place. Une perturbation du flux essentiel ou du flux de gestion des dysfonctionnements entraînera un désintérêt des acteurs pour le flux d’amélioration.

La culture qualité du management est également un facteur extrêmement important pour la mise en place du système CAPA. En effet, les CAPA n’ont pas un effet immédiat sur l’efficacité du processus. Les CAPA doivent faire partie d’un système de management plus large intégrant une gestion d’indicateurs clés (KPI : Key Performance Indicators) associé à une bonne connaissance des Bonne Pratique de fabrication (BPF). Sans cette approche globale la gestion des CAPA pourrait apparaître comme une contrainte administrative, qui qu’il serait tentant de délaisser au profit de la gestion quotidienne des urgences.

Le système CAPA a des effets positifs sur les dysfonctionnement en production mais pas seulement. Toute activité d’amélioration est basée sur le modèle du type observation, planification d’action, respect des échéances. La mise en place d’une véritable culture CAPA permet de de pratiquer ce modèle d’amélioration. Une fois ce modèle ancré dans le quotidien, il entre dans la culture de l’entreprise et bénéficiera à d’autres domaines basés sur ce même modèle. On peut citer par exemple la Sécurité-Santé-Environnement, la gestion de projet et la performance.

3. Situation de départ, état des lieux

L’assurance qualité ralentissait la mise à disposition des produits sur le marché. Les dates de mise à disposition étaient peu fiables, les dossiers en attente de libération s’accumulaient dans l’attente de la fin des investigations de dysfonctionnement. Cette incertitude trop importante des délais de libération déstabilisait complètement le flux primaire. La gestion des dysfonctionnements et surtout l’amélioration continue prenait de plus en plus de retard.

Après une étude rapide des goulots d’étranglement des flux du service, il a été mis en évidence que la cause principale résidait dans le fait que beaucoup de dossiers attendent leurs mises à disposition (libération). Plusieurs raisons peuvent, à première vue expliquer ceci :

• D’important retard des dossiers à relire et libérer,

• Certains dossiers, parfois les plus attendus comportent des déviations en cours d’investigation.

Par tradition la libération et l’investigation sont exclusivement pilotés et exécutés par l’assurance qualité. Ces tâches sont décrites par ses acteurs comme compliquées, réservées aux spécialistes, demandant une grande maîtrise, une habilitation longue, avec des dossiers aux temps de traitement variables et imprédictibles selon la complexité des dossiers.

Si l’assurance qualité et la production ne travaillaient pas ensemble pour résoudre les problèmes, empêcher qu’ils ne reviennent et anticiper les nouveaux, la situation risquait de se dégrader rapidement.

4. L’amélioration du processus

Nous allons voir comment appliquer tour à tour la méthode ci- dessus aux processus des flux primaires et secondaires et enfin des processus hors flux d’une unité de production pour permettre aux acteurs de monter en compétence, en organisation et en efficacité afin d’implémenter un système CAPA efficace.

Après avoir décrit le fonctionnement du processus, il faut décrire la situation attendue. C’est situation qu’on aurait si tout fonctionnait correctement en termes de temps et de volume. Par exemple, aucun retard ET un temps de traitement moyen inférieur à 10 jours ET pas plus de 15 nouveaux dossiers par jours.

Cette information va permettre d’évaluer si la charge capacitée est adaptée au vu de l’objectif.

La clarification des acteurs, des besoins entrants, des livrables des délais est essentielle. Ces éléments permettent d’établir une situation idéale, des indicateurs de performance et un système de pilotage adapté.

4.1 Activité de revue de dossier de lot, la première marche à franchir

La revue des dossiers est un processus exclusivement piloté par l’assurance qualité. Pour réformer son administration, il a fallu bien comprendre les éléments qui le composent et ce qui le rendent inefficaces.

Le dossier de lot est un document qui accompagne une production et qui s’étoffe au fur et à mesure que les informations concernant la production y sont intégrées : date et temps de production, quantités de matières utilisées, déviations ou dysfonctionnements particuliers…

Dans la mesure où ce dossier accompagne une production, un produit n’est libéré pour le marché que si le dossier de lots est complet, vérifié et conforme aux exigences des BPF. Ce dossier est géré par du personnel des équipes d’assurance qualité.

En période de surcharge administrative ou de pression d’un client en rupture de produit, il s’avère contre-productif, bien que tentant, de mettre en place un système de priorité où se serait systématiquement le produit le plus urgent dont le dossier serait traité en priorité.

La mise en priorité régulière induit des dysfonctionnements où les produits non prioritaires du jour deviennent prioritaires par la suite et de fil en aiguille le processus devient chaotique, la gestion des priorités finissant par polluer et corrompre le processus normal.

Nous avons travaillé ce processus selon deux angles : celui de la gestion du flux et celui de la gestion des anomalies des dossiers de lots.

4.1.1 Gestion du flux

Une analyse de la charge globale nous permet d’évaluer plusieurs choses :

• Le temps de contrôle moyen de chaque type de dossier,

• Le rapport du nombre de dossier corrigés total par jour sur le nombre de jour travaillé

• Que la charge était compatible avec le nombre de technicien disponible,

• Un quota minimum à réaliser par jour pour revenir à un encours stable et acceptable.

Si la charge est compatible avec le nombre de technicien, l’objectif est d’avoir un niveau de réactivité suffisant pour absorber le flux entrant et donc mettre en place une gestion en “first in first out” (FIFO) de revue des dossiers de lot.

Si la charge est incompatible avec le nombre de technicien, plusieurs leviers sont disponibles comme la simplification des dossiers de lot ou la revue allégé peuvent permettre d’initier le processus en diminuant le temps de contrôle et donc augmentant le nombre de dossier revus par jour.

Un travail en mode “percé Kaizen” (Voir Paragraphe 1.2.3) mettant la priorité des techniciens AQ à l’activité de revue des dossiers de lot permet en moins d’un mois, de ne plus avoir de gestion par priorité mais d’utiliser un mode FIFO (voir paragraphe 1.2.4). Cette méthode rend le processus plus fluide en diminuant le niveau « d’en cours » et en optimisant la charge de travail des techniciens.

4.1.2 Rituel de Management

Pour support à l’organisation décrite ci-dessus nous avons mis en place un rituel s’appuyant sur un management visuel de type AIC. (Voir paragraphe 1.2.2). Comme nous verrons dans la suite de cet article, le tableau de bord s’est étoffé tout au long de notre démarche d’amélioration et a commencé par la mise en place d’un indicateur entrant/sortant/restant permettant de garder l’activité sous contrôle

4.1.3 Gestion des anomalies

Les anomalies (“A” sur le schéma) et leurs corrections, qui sont un autre poste de perte de temps important pour la revue des dossiers.

Nous avons enrichi le rituel de gestion visuelle décrit ci-dessus (au paragraphe 4.1.2) en intégrant au tableau de bord la gestion des anomalies qui a été rendue visible avec un indicateur revue quotidienne en présence des superviseurs du secteur. Ainsi les anomalies étaient corrigées pour la plupart en moins de 24 heures.

4.1.4 Gains obtenus sur la gestion des dossiers de lot

Ce management permet de libérer jusqu’à 50% du temps des techniciens, qui a été directement investi dans la formation des opérateurs vis-à-vis du remplissage de dossier de lot, permettant ainsi de diminuer les anomalies et donc améliorer l’indicateur d’anomalie documentaire et rendant la formation au remplissage du dossier à l’assurance qualité et non à l’opérateur le plus expérimenté sur ligne (gains de temps de formation sur ligne). Ce temps a été également investi dans l’investigation des déviations de production, initialement réalisé par le pharmacien de production.

4.2 Gestion des déviations, le cœur de la désorganisation

4.2.1 Flux des déviations, état des lieux

Un dossier et donc un lot ne peut être libéré s’il est impacté par un dysfonctionnement comme par exemple les déviations.

Les déviations pénalisent fortement le flux essentiel et l’activité, (Voir paragraphe 3.1)

Les déviations sont détectées pendant les opérations et font l’objet d’une déclaration enregistrée par les équipes d’assurance qualité dans un système de gestion informatique : le QMS (Quality Management System)

Afin de libérer un produit, chaque l’impact de la déviation sur le produit doit être analysée et il doit être décidé dans quelle mesure elle doit faire l’objet de CAPA.

Pour analyser notre situation, la première chose faite a été d’analyser l’encours des déviations en attente de traitement. Nous avons mis en évidence que les déviations s’entassent dans le système, certaines d’entre elles étant en attente depuis plus de trente jours pénalisant ainsi la libération des produits et générant beaucoup de désorganisation. Une action en mode percée Kaizen nous a permis de travailler sur l’organisation du flux des déviations. Ainsi, après avoir traité les déviations “âgées”, l’analyse du processus nous a appris que le management des déviations est sous-tendu par deux étapes critiques :

• La remonté d’information vers l’équipe qui doit traiter la déviation

• L’investigation (comprenant l’analyse d’impact et détermination des causes racines)

4.2.2 La remontée d’information

L’un des irritants majeurs du processus déviation était la fiabilité des remontées d’information ainsi que les délais pour avoir ces informations. Il n’était pas rare de découvrir une anomalie 5 jours après la survenue et d’avoir toutes les informations nécessaires pour le traitement jusqu’à 20 jours après celle-ci. Ce délai entraîne irrémédiablement des pertes d’informations cruciales pour le bon déroulé des opérations.

Afin de surmonter cette difficulté, deux choses ont été mise en place : • Un formulaire, complété par les opérateurs, sur le terrain, au moment de la déviation, revu par les superviseurs pour être revu par l’AQ

• Un enrichissement du rituel décrit en 4.1.2 : au cours du rituel superviseur et AQ échangent au sujet des dysfonctionnements de la veille et décident s’il faut les qualifier en déviation. Toute nouvelle déviation a été intégrée dans le nouveau système de management visuel.

En trois mois le niveau « d’en cours » a été divisé par 3 et le temps de traitement d’une déviation est passé de 60 jours à moins de 25 jours calendaires.

Nous avons appliqué aux déviations, le même schéma que pour le flux des revues des dossiers de lot, à savoir définir les flux entrant et sortant associé à un management visuel quotidien sous forme de processus associé à des délais précis pour chaque action.

4.2.3 L’investigation

Une fois les bonnes informations remontées au bon moment, la moitié du travail est déjà terminé. Pour assurer une uniformité des investigations et des décisions, des formulaires d’investigation et des matrices d’aide à la décision ont été créés pour toutes les étapes. Comme représenté sur le schéma en 4.2.1 des durées maximums et des acteurs ont été définis pour chaque étape.

Les points traités en groupe (en rouge sur le schéma) aménagés lorsque la déviation le nécessite sont essentiels pour le bon fonctionnement de ce système et celui du système CAPA. En effet, cela permet l’implication des autres corps de métier et donne ainsi du sens aux actions qu’ils vont eux même définir et réaliser plus tard.

Les rôles sont répartis entre les membres de la production et ceux de l’assurance qualité : La production est propriétaire du processus de production et a pour responsabilité de le rendre fiable et robuste, L’assurance qualité à un rôle méthodologique sur le traitement des déviations et a pour charge d’en assurer la traçabilité. Il s’en suit une organisation où ce sont les opérationnels qui traitent techniquement la déviation en utilisant la méthode DMAIC pour définir le problème en trouver les causes racine et mettre en œuvre les solutions techniques. L’assurance qualité a pour tâche de s’assurer que la méthodologie répond bien au BPF et met en œuvre les actions liées à la traçabilité de la déviation

En conclusion, l’application de la méthode aux déviations à permis :

• Le respect des délais de traitement

• Le traitement des déviations en FIFO

• La diminution du temps de traitement des déviations

• La diminution du délai d’ouverture d’une déviation après incident • Meilleure efficience du processus déviation qui fait gagner du temps au pharmacien et aux responsables de production.

4.3 Activité libération

Pour qu’un dossier soit libéré, les résultats d’analyses doivent être validés, le dossier revu et l’impact des éventuels dysfonctionnements évalué.

Avant la mise sous contrôle des activités de relecture des dossiers et de gestion des dysfonctionnements, les dates de mise à disposition étaient constamment perturbées par les urgences liées à des investigations non finalisées. Dès que les flux ont été mis sous contrôle, les dates de mise à dispositions sont devenues plus prévisibles et fiables.

Le flux essentiel étant sous contrôle, il a maintenant été possible de se concentrer sur la diminution de la récurrence des déviations et l’amélioration continue grâce au système CAPA.

4.4 Management des CAPA

Dernière pierre angulaire de l’activité AQ opérationnelle, le processus de gestion des CAPA est le déversoir de tous les processus générant des actions comme les déviations, les hors spécifications, les audits, les revues qualité produit annuel, les réclamations clients. Les CAPA sont au cœur du système d’assurance qualité.

Dans notre cas la gestion des CAPA n’était pas efficiente pour les raisons suivantes :

• Manque de sens

• Manque de gain court terme

• Manque d’appropriation du système

Les conséquences ont été la diminution progressive des actions réalisées et l’engorgement du système le rendant inefficace.

Comme pour le processus de gestion des déviations, une phase de sensibilisation et de responsabilisation a été nécessaire. L’AQ est responsable du système, les managers de production sont responsables de la réalisation des actions dans les délais impartis.

Le positionnement hiérarchique a été encore plus important dans cette phase car le processus CAPA se situe en dehors du flux de production (voir schéma 3.1). Il n’en n’est pas moins nécessaire car il va garantir la pérennité et la robustesse de tout le système AQ. En effet, si l’on ne travaille pas sur la récurrence des anomalies et l’efficacité des actions mises en place, le système qualité va vite s’auto saturer car de nouveaux défauts vont apparaître.

L’objectif est bien de se focaliser les anomalies qui présentent une récurrence car si le défaut revient c’est que la cause racine n’a pas été identifiée ou traitée correctement.

Un rituel de 30 minutes tous les 15 jours a été créé pour s’assurer que les actions en cours de réalisation ne rencontrent pas de problème et les délais annoncés vont bien être respectés. Il est souvent nécessaire de réaliser plusieurs actions (plan d’actions) pour aller à la cause racine d’une anomalie. Et le retard dans la réalisation d’une action peut avoir des conséquences sur l’ensemble du plan d’actions. Le management visuel permet de rendre visible l’invisible et s’assurer de la bonne progression des actions.

Pour maintenir un système efficace, le nombre d’ouverture de plan d’actions en fonction du nombre de déviations ouvertes ainsi que le nombre d’actions ouvertes en fonction du nombre d’actions clôturées est challengé pour éviter un engorgement du système.

Les acteurs opérationnels de production et maintenance sont également consultés sur deux sujets cruciaux lors de l’ouverture des CAPA :

• À la fin des investigations de déviation, pour connaître leurs opinions sur les actions/tests à réaliser sur la cause racine identifiée • Après la décision des actions, pour connaitre les délais acceptables de réalisation

Une matrice impact/facilité et une autre sur quand ouvrir un plan CAPA pour l’aide à la décision ont été définies pour homogénéiser les pratiques.

Ces derniers points n’ont été possibles que grâce à la mise sous contrôle de la gestion des flux primaire et de gestion des disfonctionnements. L’efficacité des CAPA est contrôlé via la diminution des déviation récurrentes et l’amélioration des indicateurs clé de performance.

4.5 Exemple de gestion d’une déviation

Lorsqu’une déviation est mise en évidence en rituel de management (voir 4.1.2), il est décidé de la traiter par la méthode DMAIC, une équipe pluridisciplinaire, se réunit. L’animation est faite par une personne certifiée Lean qui assure le bon respect du DMAIC. Un standard interne qui donne les étapes successives est utilisé.

L’investigation est faite en cherchant les causes racines potentielles, puis des analyses sont faite sur le terrain.

Des tests sont décidés pour la semaine prochaine, ceci constitue un premier jeu de CAPA. Il n’y a pas de lourdeur administrative et tout est renseigné sur notre système de gestion de la qualité (QMS) en direct pendant l’activité de DMAIC sans y passer trop de temps.

Les tests ont permis de trouver la cause racine attribuable, puis les aménagements sur la machine sont décidés, ceci constitue un deuxième jeu de CAPA.

Le suivi des performances en rituel, permet de vérifier que les CAPA décidés sont efficaces et que la déviation ne se reproduit plus.

Ce type de DMAIC est fait sur une assez bonne fréquence sur les sujets ayant un impact important sur les processus de production et performance qualité (déviations).

Conclusion

Plus que l’établissement du système CAPA, cet article décrit le bon fonctionnement d’un système d’assurance qualité opérationnel qui fait partie intégrante du système de production.

L’approche du Lean associée à la qualité décrite dans les BPF a donné un sens à tous les acteurs de l’unité de production. Ils ont travaillé ensemble pour une amélioration de leur quotidien en dépassant les limites de leur périmètre. Le Lean aussi bien que la qualité ont cessé de devenir une mécanique insensée, ils ont été appliqués en vue d’accomplir un but clair aux yeux de tout le monde : diminuer les dysfonctionnements de production pour gagner en capacité de production (bon du premier coup).

L’implication du management pour impulser ce mouvement a été essentielle car indépendamment, aucun des services n’avait suffisamment d’emprise sur les autres pour enclencher cette démarche.

La connaissance et la stabilisation des différents processus composant le flux de mise à disposition des produits est essentiel pour mettre place une démarche d’amélioration continue.

Les conséquences positives de la mise en place d’un système assurance qualité performant sont multiples :

• La productivité augmente, boostée par la diminution des problèmes techniques et l’augmentation du nombre de produits conformes.

• La conformité s’améliore grâce aux actions de mise en conformité et aux investigations menant efficacement aux causes racines.

• Les temps de mise à disposition sont de plus en plus courts et fiables soutenus par l’organisation efficace.

• Le nombre de ruptures a été grandement réduit.

Le cycle de production/libération se répète et s’améliore à chaque tour. Les processus sont de plus en plus robustes et bénéficient du retour d’expérience formalisé par les CAPA lancées au tour précédent.

Autant dans le Lean manufacturing que dans les BPF, l’amélioration continue est un pilier central. Les règles décrites dans les BPF sont souvent perçues comme des contraintes contre performantes tandis que les principes du Lean sont considérés comme contraire aux principes des BPF. En réalité, lorsque l’on regarde les fondements et les objectifs dans leur globalité, BPF et Lean ont le même but : améliorer l’efficacité des processus et la qualité du produit en tenant compte des contraintes. C’est ensemble que Qualité et Lean travaillent le plus efficacement.

Partager l’article

Chakyr Djane – Vetoquinol

Chakyr DJANE, membre de l’UL6S, est actuellement responsable groupe excellence opérationnelle pour l’industriel chez Vetoquinol. Selon une approche systémique, il déploie au niveau mondial une culture de la performance qui va de la définition de la stratégie à la mise en œuvre sur le terrain, en travaillant autant les méthodes que les organisations et les comportements. Dans l’industrie pharmaceutique, mécanique et photographique, il a aussi travaillé à l’amélioration des performances opérationnelles comme responsable Assurance Qualité et responsable Supply-Chain. Chakyr est ingénieur des industries chimiques (ENSIC), Black Belt Lean, CPIM et coach en intelligence émotionnelle.

Yann Duban – Delpharm Huningue

Responsable d’unité de production – Pharmacien industriel Après 9 années à travailler dans l’industrie pharmaceutique sur des fonctions allant de la qualité opérationnelle au management de site de production à l’étranger, Yann est un fervent défenseur de l’idée que la qualité et la production sont indissociables. Les services d’assurance qualité amèneront de la productivité aux ateliers et les services de production amèneront de l’efficience aux services d’assurance qualité. De plus avec les outils du Lean Manufacturing, la synergie de cet ensemble peut amener à des résultats exceptionnels

Paul Adrien Mathon – Académie de la Qualité Efficace

Depuis 8 ans, Paul-Adrien, Pharmacien Industriel, a occupé des postes proches du terrain en qualité comme en production, dans différents pays et travaille aujourd’hui comme consultant. Cette diversité lui a permis de constater le manque d’efficacité, la récurrence et la similarité des problèmes dans les sites. Il déploie aujourd’hui des approches innovantes pour éliminer ces problématiques et ainsi donner plus de temps aux équipes Qualité pour faire ce qui compte vraiment : accompagner le terrain et faire de l’amélioration continue.

paul.adrien.mathon@gmail.com