Sommaire

- La campagne on y gagne ! Le travail en mode campagne, une avancée sur la productivité des isolateurs.

- Inspection visuelle : principaux constats des inspections de l’ANSM

- Validation des nettoyages des équipements de production : Contrôle visuel, habilitation du personnel au « visuellement propre »

- A Refresher on Disinfectant Wet Contact Time

- RDM et RDIV de l’UE : Les produits combinés désormais soumis au même degré de surveillance que les dispositifs médicaux autonomes

- Fiabilité de la lignée monocytaire Mono-Mac-6 pour la détection des pyrogènes endotoxiniques et non-endotoxiniques

- Indicateurs biologiques, pousses aléatoires - votre cycle de décontamination est-il réellement en cause ?

- Determining a Strategy for Container Closure Integrity Testing of Sterile Injectable Products

- Efficient Control Strategy enabled by structured Knowledge

- Une solution performante pour les dénombrements en temps réel des colonies sur membranes dans l’analyse microbiologique avec ScanStation

La campagne on y gagne ! Le travail en mode campagne, une avancée sur la productivité des isolateurs.

Dans l’industrie pharmaceutique, le travail en mode campagne se définit par la conservation du matériel (autre que celui en contact avec le produit) et de l’environnement pendant la durée de la campagne et pour un nombre de lots défini.

En d’autres termes :

– Le circuit de remplissage en contact produit (tuyaux, aiguilles, pompes, …) est remplacé, nettoyé et stérilisé entre chaque lot ;

– Le matériel en contact avec les articles primaires (bouchons, joint de piston, etc.) est conservé pendant toute la durée de la campagne et pour le nombre de lots réalisables dans une campagne (bols, rampes, …) ;

– L’environnement de remplissage est conservé pour toute la durée de la campagne et pour le nombre de lots réalisables dans une campagne.

Le mode campagne n’est pas spécifique à l’utilisation d’isolateurs, il peut être utilisé également sur des lignes RABS (Restricted Access Barrier System).

1. De l’intérêt de passer en mode campagne

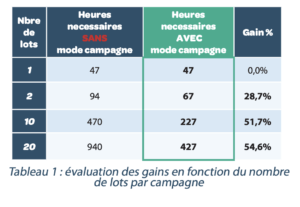

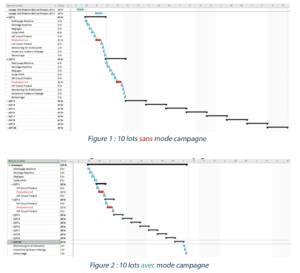

Les illustrations figures 1 et 2 permettent de visualiser les bénéfices de productivité du passage en mode campagne en doublant la capacité de remplissage d’une ligne de production sous isolateur. Le tableau 1 permet de quantifier le gain de temps possible grâce au mode campagne. Et en détail avec les figures 1 & 2, les séquences des opérations de production en isolateur de 10 lots sans et avec le mode campagne.

Le travail en mode campagne permet de mutualiser les activités et donc de gagner du temps mais les risques sont alors partagés par tous les lots de la campagne ; les parties sous isolateur de la ligne de production se doivent d’être suffisamment fiables pour ne pas être obligé d’interrompre la campagne, à cause d’un incident qui nécessiterait l’ouverture de l’isolateur pour sa résolution (casse mécanique, désaccouplement, …). L’exploitation en mode campagne doit (au mieux) être prise en compte pour le choix/design de la remplisseuse. Ceci permettra d’avoir une machine capable de tenir les objectifs du nombre de lots à produire dans une campagne sans limitation de contraintes mécanique, de changement de format, de nombre de matériel/consommables pour le monitoring présent en début de campagne, … Les risques principaux liés à l’utilisation d’isolateurs sont rappelés dans les encadrés, ils ne sont pas spécifiques au mode campagne.

2. Comment passer en mode campagne ?

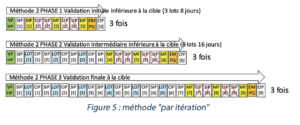

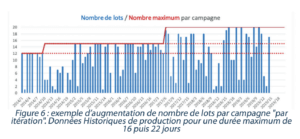

La durée de la campagne et le nombre de lots sont fondés sur la capacité industrielle souhaitée. La durée de la campagne correspond à la performance environnementale de l’enceinte close qui est validée par EMPQ (Environmental Monitoring Performance Qualification). Elle est validée par 3 exercices d’EMPQ réalisés pendant et à l’issue de 3 campagnes de la durée cible. L’activité “aseptique” (interventions) réalisée durant chacune de ces campagnes doit être représentative de l’activité “aseptique” nécessaire lors d’une campagne de production. Le nombre de lots d’une campagne est validé par 3 campagnes d’APS (Aseptic Process Simulation) initiales comportant (ou représentant) le nombre de lots souhaité. L’activité “aseptique” réalisée durant chacune de ces campagnes doit être représentative de l’activité “aseptique” qui sera réalisée lors d’une campagne de production. L’activité “aseptique” des APS sera supérieure à l’activité “aseptique” réalisable sur un lot de production (nombre pour chaque type d’interventions). Lors de la validation initiale de la durée et nombre de lots, les APS et EMPQ sont généralement réalisés conjointement. En théorie, deux méthodes sont envisageables : méthode en 1 fois ou méthode par itération. Prenons l’exemple d’une machine dont le circuit de remplissage est nettoyable et stérilisable en place et dont l’objectif dicté par la capacité industrielle serait d’opérer des campagnes de 9 lots sur une durée de 22 jours. Voir figure 3. Les figures 4 et 5 montrent l’enchainement des différentes activités permettant de réaliser les validations dans chacune des méthodes. En APS, les CIP (Cleaning In Place) et SIP (Sterilization In Place) entre 2 “lots” d’APS ne sont pas réalisés, seule la déconnexion, reconnexion du circuit de remplissage est réalisée.

Notons que si la machine comporte un circuit de remplissage à usage unique, on pourra choisir :

– de remplacer/jeter le circuit de remplissage entre chaque “lot” d’APS pour évaluer l’impact des manipulations de montage et de démontage sur l’environnement de l’isolateur ;

– ou simplement de déconnecter et reconnecter le même circuit ; ce en fonction de la complexité et du risque lié aux manipulations.

3. Méthode “en 1 fois”

Elle permet de valider directement la cible, et à priori peut paraitre plus rapide. Il faut cependant prendre en compte une phase “d’apprentissage” de la machine pendant laquelle les pratiques de réglage ne seront pas optimisées et conduiront à des interruptions de la campagne à la suite d’un incident nécessitant l’ouverture de l’isolateur pour sa résolution. La validation par la méthode “en 1 fois” ne pourra être établie que par la réalisation consécutive de 3 campagnes de 22 jours de remplissage de 9 lots de Media ce qui parait difficilement atteignable du “premier coup” (risque d’interruption de campagne comme cité ci-dessus). Pendant toute cette période, aucun lot commercial ne peut être produit.

4. Méthode “par itération”

Elle permet :

– de réaliser les lots de validation de produit plus rapidement,

– de soumettre plus rapidement aux autorités,

– de réduire l’impact des “casses” (ou interruptions sans redémarrage immédiat possible) campagne prématurées sur le plan de production des premières années.

Dans cette méthode “par itération”, les APS de routine sont utilisés pour permettre d’établir les données nécessaires à l’augmentation de la durée de campagne et du nombre de lots. Sachant qu’un APS de routine est réalisé tous les 6 mois, il ne faut pas plus d’un an et demi pour implémenter une augmentation de la durée de campagne et du nombre de lots. De plus, si la stratégie d’augmentation du nombre de lots et de durée de campagne est soumise en même temps que la soumission initiale, la simple transmission des nouvelles données permet de mettre en application sans besoin de réponse préalable des autorités.

5. Comment documenter en mode campagne ?

Dossier de campagne versus dossier de lot. Des données générées en mode campagne étant “partagées” par plusieurs lots, il est (d’expérience) plus facile d’organiser la documentation en différents dossiers. Le dossier de lot regroupera les données spécifiques au lot et le dossier de campagne regroupera l’ensemble des données partagées par tous les lots d’une même campagne. Les données compilées dans le dossier de campagne sont celles correspondant aux activités jaunes. Les données compilées dans le dossier de lot sont celles correspondant aux activités orange (1 dossier par lot).

Les données liées à l’isolateur lui-même pendant la durée de la campagne (nombre de lots, durée, connexions d’équipements, monitoring environnemental, pressions, température, …) sont liées au dossier de campagne de même que les résultats des tests d’intégrité des gants. Aucun lot produit dans une campagne ne pourra être libéré sans que le dossier de campagne ne soit complet et conforme.

6. La gestion des imprévus

Et comme tout ne se passe pas toujours sans incident, il faut anticiper les comportements à adopter en cas d’évènements particuliers qui pourraient remettre en cause l’asepsie de l’isolateur :

• gant troué, chute porte RTP (Rapid Transfer Port),

• fuite de liquide lors du Clean In Place (Nettoyage en place),

• fuite d’air, • “découvrement” de surfaces “moins exposées” à l’H2 O2 ,

• toute altération des conditions de pression-températurehumidité pouvant affecter l’environnement de l’isolateur,

• etc

Pour chacun des cas envisagés, un arbre décisionnel devra être élaboré pour pré analyser les pistes de causes et les conséquences sur le lot et/ ou la campagne (spécifier si des prélèvements supplémentaires sont à réaliser, si la campagne doit être arrêtée, …) Ceci évitera les risques suivants :

• Ne se poser des questions que lorsque l’évènement arrive ;

• Répondre différemment à chaque occurrence ;

• S’apercevoir que l’on aurait voulu réaliser un prélèvement que l’on ne peut plus faire.

Conclusion

Le mode campagne permet la rentabilisation rapide d’une ligne sous isolateur, sans dégradation de la Qualité des unités produites. Il permet de produire plus et limite le vieillissement des élastomères par une fréquence moindre d’exposition à l’H2 O2 . Le mode campagne n’est pas un concept futuriste, il est employé depuis longtemps dans de nombreux sites et a démontré son efficacité.

Partager l’article

GIC A3P Technologie Barrière

Encadré de rappel : Risques associés au travail campagne… mais pas que !

RISQUE N°1

La qualité du nettoyage pré-décontamination

Un nettoyage/désinfection, scrupuleux de toutes les surfaces internes de l’isolateur, doit être réalisé préalablement à la décontamination par évaporation en phase vapeur de H2 O2 (VPHP) de l’intérieur de l’enceinte. Cette opération nettoyage “mécanique” permet de retirer les “salissures” et de réduire ainsi la contamination d’origine biologique. Les résidus d’agent de nettoyage ou de désinfectants peuvent eux-mêmes présenter des risques lors de la bio-décontamination de l’enceinte s’ils ne sont pas éliminés de façon efficace. Il convient, à l’issue de ce nettoyage/ désinfection, de gérer le statut “propre” de l’isolateur mais aussi les conditions de perte de ce statut et les actions nécessaires pour le retrouver.

RISQUE N°2

Les contaminations en intercampagne

L’intercampagne est la période de temps qui s’écoule entre la fin d’une campagne et la campagne suivante ; durant cette période, l’isolateur subit les opérations de démontage, maintenance, remontage de la ligne de remplissage. Des contaminations particulaire et microbiologique peuvent être causées par ces activités de maintenance, préparation montage de ligne, … d’où l’absolue nécessité de définir et d’afficher les “Bonnes Pratiques d’Intercampagne” et de bien former le personnel intervenant. Lorsque les portes doivent être ouvertes pendant l’intercampagne : les ventilateurs de l’isolateur fonctionnent. Lors de cette session de travail, le personnel en contact avec l’intérieur de l’isolateur : est limité en nombre, est dédié à cette activité lors de sa présence dans la zone, porte des protections adaptées (protection de la tête, masque, gants stériles, lunettes,…) pour limiter l’introduction de particules lors des activités dans l’isolateur. Dans un esprit de préservation de la propreté particulaire de l’isolateur, tout matériel entré dans un isolateur pendant une intercampagne doit être au préalable lavé / décontaminé pour limiter la biocharge potentielle.

Glossaire

APS Aseptic Process Simulation (Test de répartition simulée)

CIP Cleaning in Place (Nettoyage en place)

EMPQ Environmental Monitoring Performance Qualification

H2 O2 Peroxyde d’hydrogène

HEPA High Efficiency Particulate Air

MF / MFT Media Fill Test ou APS (Test de répartition simulée)

MFU Monitoring de Fin d’Utilisation

RABS Restricted Access Barrier System

RTP Rapid Transfer Port

VPHP Vapor Phase Hydrogen Peroxyde (Peroxyde d’hydrogène gazeux)

SIP Sterilization In Place (Stérilisation en place)